Často od architektů, projektantů, dodavatelů a dalších dostávám otázky, které se zaměřují na vlastnosti podlah s keramickými dlaždicemi – mechanické vlastnosti, požadavky na koeficient tření, chemickou odolnost a další. A často volající obdrží odpověď, která naznačuje, že k získání relevantních informací je potřeba zkoušení materiálů a konstrukcí v podmínkách co nejvíce se blížících těm, jaké budou na staveništi a při provozu. Testování vzorků může poskytnout spolehlivé předpovědi na to, jak se materiál bude chovat v průběhu času.

Běžně se setkáváme na podlahách s poškozenými keramickými dlaždicemi a ptáme se, jak a proč vzniklo poškození? Důvody poruch jsou většinou jasné. Pokud je podlaha nadměrně zatěžována a je třeba přesně diagnostikovat příčinu poškození, pak je nutné určit, zda zvolené konstrukční souvrství je vhodné pro daný typ zatížení apod. Současný prudký rozvoj nových technologií přináší nové materiály, které mají urychlit proces výstavby. Jde například o technologie, kde nahrazujeme klasické postupy novými, málo odzkoušenými. A s tím vyvstává otázka, jak se objektivně dopracovat k údajům, které nám pomohou správně navrhnout souvrství podlahy, které bude odolávat předpokládanému zatížení po celou dobu životnosti stavby.

V současné době nemáme k dispozici metodiku, která by nám dala spolehlivou odpověď. ČSN 74 4505 Podlahy – všeobecná ustanovení se touto problematikou zabývá v odstavcích 4.8 Mechanická odolnost a stabilita, 4.10 Odolnost proti kontaktnímu namáhání, řeší ji však výpočtem bez zahrnutí vlivů celého podlahového souvrství a nosné konstrukce. Jedinou dynamickou zkouškou je zkouška pomocí kuličky, která dopadá na povrch podlahy (dlažby). Zkouška však také nevypovídá o celkovém dynamickém zatížení podlahy a nedává odpověď, jak bude vypadat podlaha na konci své životnosti, pokud se jí „dožije“.

Jak je tomu v jiných evropských zemích? Pouze ve Francii jsou zavedeny dvě dynamické zkoušky podlah:

– CSTB Cahier 3659_V3 2010 aneexe 10, Mazaud Test;

– CSTB Cahier 3659_V3 2010 aneexe 5, Roulage Lourd.

V Německu vydal ZDB (Ústřední svaz německého stavebního průmyslu) pokyn (Merkblatt) Mechanisch hoch belastbare keramische Bodenbeläge (Keramické dlažby pro vysoké mechanické zatížení), kde návrh desky pro roznos zatížení lze provést metodou Manns / Zeus nebo pomocí nomogramů.

Další známou a rozšířenou metodou je tzv. Robinson Floor Test, který se používá v USA, ale i v dalších zemích. Na rozdíl od ostatních jde o dynamický test.

Tabulka: Vztah zatížení dlažby a použité metody, rozdělené do pěti úrovní

|

PROVOZNÍ POŽADAVKY Vyhledejte požadovanou úroveň zatížitelnosti a zvolte metodu montáže, která ji splňuje nebo převyšuje. Výsledky platí pro keramické dlaždice vyhovující ČSN EN 14411 ed. 2 (ANSI A137.1) nebo dlaždice určené výrobcem dlaždic |

||

|

TYP PODLAHY |

||

|

Extra velké zatížení Využití v náročných podmínkách. Potravinářské závody, mlékárny pivovary a kuchyně. Neglazované dlaždice nebo dlaždice určené výrobcem dlaždic (Splnění kritérií ASTM C627 v rámci testovacích cyklů 1 až 14) |

BETON |

DŘEVO |

|

F101, F102, F111, F112, F113, F113A, F114, F115, F115A, F116E, F128e, F131, F132, F133, F134, F205, F205A, RH117 |

||

|

Velké zatížení Nákupní centra, sklady, komerční kuchyně, pracovní plochy, laboratoře, prodejny automobilů a servisní prostory, oblasto pro expedici/příjem zboží, externí plošiny. (Splnění kritérií ASTM C627 v rámci testovacích cyklů 1 až 12) |

F103, F103f, F104, F121 |

|

|

Střední zatížení Běžné komerční a lehké institucionální užití ve veřejných prostorách restaurací a nemocnic. (Splnění kritérií ASTM C627 v rámci testovacích cyklů 1 až 10) |

F122, F122A, F200, F200A, RH110, RH110A, RH111, RH111A, RH112, RH112A, RH115, RH115A, RH116, RH116A |

|

|

Lehké zatížení Lehké komerční užití v kancelářských prostorách, recepcích, kuchyních a koupelnách. (Splnění kritérií ASTM C627 v rámci testovacích cyklů 1 až 6) |

F128e |

F141, F145, F143d, F144b, c; F146, F150d, F160, F170, F175, F180, F250d, RH122, RH123, RH130d, RH135b,c, RH141 |

|

Rezidenční zatížení Kuchyně, koupelny a předsíně (Splnění kritérií ASTM C627 v rámci testovacích cyklů 1 až 3) |

F1160, F135, F136, TR711a |

F142, F143d, F144b,c, F147, F148, F149, F150d, F151, F152, F155, F185, F250d, RH130d, RH135b,c, RH140 |

Co je Robinson Floor Test

Robinson Floor Test je zkušební metoda pro predikci zatížení podlahy pod několika různými břemeny. V roce 1958 ji při vývoji metod tenkovrstvého lepení keramických dlaždic navrhl Donald Robinson, vedoucí inženýr ve výzkumném centru, spolu se zkušebním zařízením pro hodnocení zatížení podlah. Jako zkušební metoda byla přijata v roce 1970 pod označením ASTM Test Metod C627.

Jak to funguje

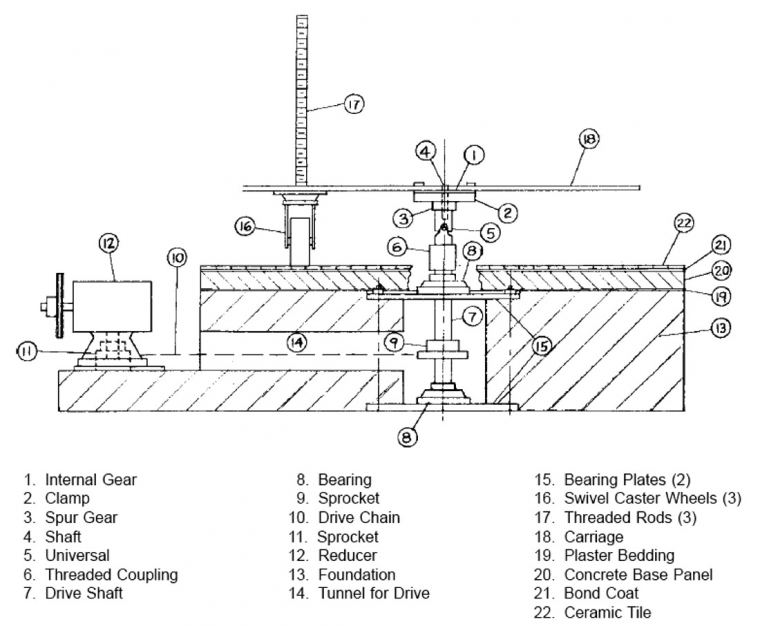

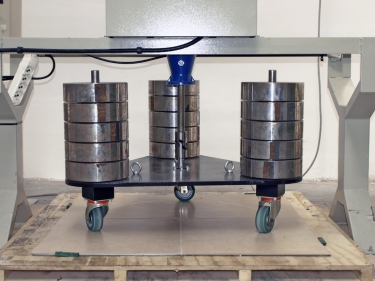

Zkušební stroj se skládá ze tří koleček a desky, která se otáčí na zkušebním vzorku podlahy a je postupně zatěžována. Zkušební vzorek podlahy s keramickou dlažbou na souvrství (betonová deska nebo dřevěná podlahová konstrukce apod.) je umístěn na pevné základové betonové desce (obr. 1a).

Základem otáčivé desky je 12 mm silný ocelový plech tvořící rovnostranný trojúhelník s třemi kolečky umístěnými ve vrcholu trojúhelníku. Poloměr otáčení je 380 mm (15“). Soustava je poháněna motorem o výkonu 0,6 kW (¾ HP) s převodem, aby měla 15 otáček za minutu. Kolečka jsou pak postupně zatěžována (obr. 1b, c).

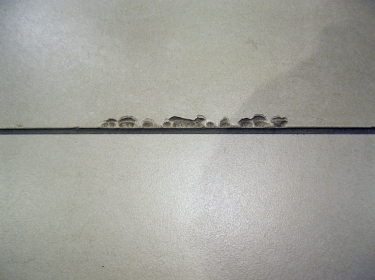

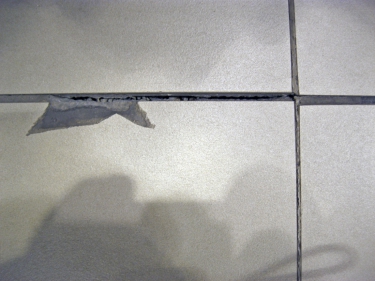

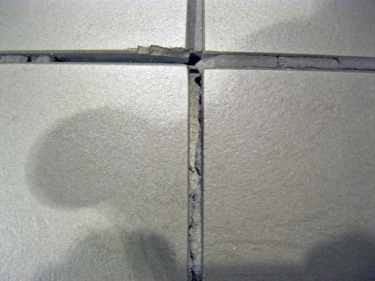

Test je rozdělen do 14 cyklů. Při každém cyklu se specifikuje typ kola, které bude použito (měkká guma, tvrdá pryž nebo ocel), hmotnost zatížení kolečka a celkový počet otáček připadající na cyklus. Po dokončení každého cyklu se vzorek podlahy vizuálně posoudí, zda nevykazuje vady, tj. odštípnuté hrany, praskliny, uvolněné dlaždice, vydrolené spáry nebo trhliny ve spárách. Zkušební metodika popisuje každou z těchto vad a kvantifikuje míru poškození.

Jak interpretovat výsledek testu

Výsledky testu používá Příručka pro obkládání keramikou, sklem a kamenem, kterou vydal v rámci projektu Leonardo da Vinci Silikátový svaz v červnu 2014 (a která je českým překladem 50. vydání Handbook for Ceramic, Glass and Stone Tile Installation) pro návrh vhodné instalační metody. Handbook vydalo TCNA – Tile Council of North America. Hodnocení vychází z ASTM C627 a je vzestupné podle počtu cyklů, které zkoušené souvrství vydrží bez poruchy, rozdělené do pěti úrovní.

Příklad podle příručky:

– Vzorek podlahového souvrství absolvoval 1 až 3 cykly bez poruchy, a tedy odpovídá svojí vhodností pro obytné (rezidenční) využití.

– Vzorky podlahového souvrství, které vyhověly středním cyklům, jsou vhodné pro použití např. v obchodních (komerčních) prostorách.

– Vzorky souvrství, které vydržely až 12 cyklů, jsou klasifikovány jako vhodné pro „Velké zatížení“ a vyhovují pro použití v náročných průmyslových podmínkách.

– Vzorky souvrství, které vyhověly po dokončení všech 14 cyklů, aniž by došlo k selhání, jsou pak zařazeny do skupiny „Extra silné zatížení“, tj. pro nejnáročnější podmínky.

Na straně 39 Příručky pro obkládání keramikou sklem a kamenem je uveden Vztah zatížení dlažby a použité metody, rozdělené do pěti úrovní.

Výsledky testu a příklady využití v Příručce pro obkládání

Každá instalační metoda pro dlaždice uvedená v Příručce pro obkládání byla testována na zařízení pro zkoušení metodou Robinson Floor Test tak, aby se získaly reprezentativní výsledky. Na základě výsledků testů byla přiřazena odpovídající úroveň zatížení. Za předpokladu, že budou použity při návrhu podlahového souvrství stejné materiály a postupy, jako byly použity při konstrukci zkušebního vzorku, pak může uživatel Příručky předpokládat, že souvrství bude odolávat předepsané úrovni zatížení. Nicméně takový výklad nemůže být proveden, když jedna nebo více z těchto složek souvrství jsou substituované nebo dokonce vynechané. Např. jde o použití tenkých dlažeb, jiného podkladu (záměna materiálu v jednotlivých vrstvách) apod.

Příklad výsledku testu: Zkoušené souvrství bylo plánováno na 12 cyklů k získání klasifikace pro „Velké zatížení“ při použití dlaždic formátu 300×300 mm (12“ x 12“). Ve skutečnosti došlo k poškození při nižším počtu cyklů. Podle počtu cyklů, kterých v testu bylo dosaženo, je souvrství s danou dlažbou zařazeno do klasifikace pro „Střední zatížení“ nebo dokonce „Lehké zatížení“.

Jiným modelovým případem může být případ, kdy je plán dosažení 12 cyklů, tj. klasifikace pro „Velké zatížení“, pro dlaždice formátu 300×300 mm. Ve skutečnosti byla na povrchovou vrstvu použita mozaika ze stejné série o velikosti 50×50 mm (2“ x 2“) a došlo k poškození při nižším poštu cyklů. To neznamená, že mozaiku formátu 50×50 mm nelze použít i v těch nejtěžších a nejnáročnějších prostředích, ale v tomto případě byla zvolena např. nevhodná skladba souvrství nebo keramický prvek nesplňující požadavky na plánované zatížení.

Dlaždice je určitým způsobem zpevňující prvek nosné konstrukce. Z tohoto důvodu je vždy důležité, abychom zjistili, zda omezení velikosti dlaždice jsou uvedena v Příručce podrobně, a mít na paměti, že tyto údaje o zatížitelnosti a její klasifikace jsou pouze obecnými doporučeními. Údaje uvedené v Příručce umožňují rychle predikovat životnost podlahy. Záleží vždy na dobré konzultaci s výrobci jednotlivých prvků souvrství a na získání dalších dat z testování a zjištění specifických požadavků na instalaci. Má to význam i z právního hlediska, protože podle nového občanského zákoníku je společná odpovědnost za kvalitu díla a každý musí prokázat svoji nevinu, že vadu nezpůsobil. V tom případě je výhodné, aby projektant, zhotovitel, stavební dozor atd. měli informace o výsledku testu, resp. o vhodnosti daného souvrství pro předpokládané zatížení podlahy.

Vliv standardizace vlastností lepicích malt a lepidel na zkušební testy

Vzhledem k široké škále malt pro tenkovrstvé lepení, které jsou na trhu a které výrobci velmi často inovují, je nezbytná standardizace lepicích malt a lepidel a spárovacích malt, aby došlo ke sjednocení podmínek pro testování. Nyní se vychází z normových požadavků uvedených v ČSN EN 12 004 a ČSN EN 14411 ed., resp. TCNA A118.1 a TCNA A118.4 / A118.11, resp. DIN 18157-1 až 3. Je velkou škodou, že u nás nemáme normy pro lepení.

Stejně jako celá řada malt pro tenkovrstvé lepení a spárovacích malt, které jsou na trhu, musí se přizpůsobit ke změnám v nabídce materiálů pro pokládku, které souvisí zejména s používáním velkoformátových dlaždic, izolačních a separačních vrstev apod. Obecně kromě zvýšení tuhosti konstrukce podlahy má velikost použitých keramických obkladových prvků na vzorku v testu zatížitelnosti vliv na to, že se snižuje počet dlaždic a spár pod kolečky. Tím se snižuje pravděpodobnost poruchy v průběhu testu a vytváří lepší šance vzorku projít. To však nemusí odpovídat skutečné životnosti. Jde zejména o tenkostěnné nebo ultratenké keramické obkladové prvky, které mají tloušťku od 3,5 mm, jsou pružné, ale křehké. Z tohoto důvodu je u tloušťky dlaždice velmi důležité, aby dlaždice měly vlastnosti, které se blíží kritériím požadovaným ČSN EN 10 545 a ČSN EN 14411 ed. 2.

Aktualizace ASTM C627

Standard ASTM C627 prochází průběžně podle stavu znalostí aktualizacemi. Jednou z nich je stanovování rozměrových standardů zkušebních dlaždic. V poslední aktualizaci standardu byly akceptovány nové skutečnosti týkající se standardizace spojů u dřevěných konstrukcí mezi po-dlahou a podpůrnou deskou v nosné konstrukci, které se projeví i při přípravě testovacích vzorků u konstrukcí s roztečí větší než 400 mm (16“), což má vliv na měření průhybu na různých místech podkladového souvrství.

Závěr

Za půl století existence zkušební metody Robinson Floor Test s průběžnými aktualizacemi lze hovořit o tom, že jde o spolehlivé hodnocení zatížitelnosti podlah v reálných aplikacích. Standardizace dlaždic a malt vylepšila relevanci a spolehlivost zkušebních metod. Jde o jednoduchý, ale účinný test, jenž se stal nejběžnějším a široce uznávaným způsobem, jak rychle zjistit spolehlivost instalovaných podlah s keramickými dlažbami, případně skleněnými a kamennými dlažbami. Dalším výstupem testu je i akustické zhodnocení hluku pojíždějících koleček.

Použitelnost tohoto testu může být rozšířena i na další krytiny nebo beton. To však vyžaduje provedení dalších experimentů.

Zavedení Robinson Floor Testu do normy ČSN 74 4505 Podlahy přinese zvýšení kvality při navrhování podlah s keramickými, skleněnými a kamennými dlažbami, zejména staveb, které jsou lehkými montážemi. V této souvislosti je zajímavé uvést, že všichni evropští výrobci, kteří vyvážejí svoji produkci do Severní Ameriky, již tyto testy mají. Jako příklad lze uvést firmy Ardex, Sika, Mapei nebo Schlüter – Systems.

EDUARD JUSTA

foto archiv autora

Literatura:

1) Standard ASTM C627-10Bill.

2) GRIESE Bill. Here’s to you, Mr. Robinson, Tiletoday July/August 2009.

3) Steelker, s.r.l.: Dynamic Load Resistance (web www.steelker.it).

PhDr. Eduard Justa (*1949)

studoval po střední průmyslové škole keramické strojní inženýrství, absolvoval Univerzitu Karlovu, Filozofickou fakultu, kde složil rigorózní zkoušku v r. 1986. Pracoval v Čsl. keramických závodech, Stavivech, ale i ve státní správě a vykonává průběžně poradenskou a znaleckou činnost v oblasti stavební keramiky a obkládání. V současné době pracuje na systému vzdělávání a zavedení mistrovských zkoušek a dalších projektech.