Základem instalace obkladů nebo dlažeb je lepení. Důležitou součástí lepení je zajištění požadované adheze – přídržnosti lepeného spoje mezi keramickým obkladovým prvkem (obkladačkou/dlaždicí) a podkladem.

Tendence směřuje především k instalaci velkoformátových prvků tenkovrstvým lepením

Na první pohled to vypadá jako snadné. Jde však o složitý a mnohovrstevnatý problém. Při obkládání je nezbytné řešit mnoho dalších otázek, které nelze opominout. Někdy se pohybujeme v zažitých zkušenostech, které však nelze aplikovat na moderní obkladové prvky a stavební chemii. Nezřídka jde i o záměrné obcházení doporučených technologií. Především ale jde o znalosti jak projektantů, tak i řemeslníků – obkladačů. Ne všichni mají odpovídající kvalifikaci a znají současné požadavky, pokračují proto v zažité dlouholeté praxi. Ti seriózní již dopředu oznámí, že s velkými formáty nepracují. Pochopitelně najdete k této problematice na různých webech řadu článků a velké množství dobrých, méně dobrých nebo vysloveně nevhodných návodných videí apod. Jak je to tedy správně?

Návrhové prostředí

Víme, že samotné keramické obkladové prvky z hlediska cyklu životnosti daleko přesahují životnost budov. O tom nám nejlépe řeknou archeologové, když najdou nějaký úlomek keramické dlaždice.

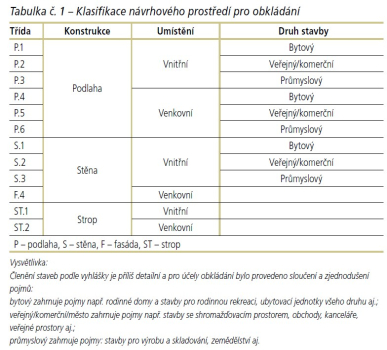

Z hlediska správného postupu při navrhování a provádění keramických obkladů a dlažeb je nejprve nutné vyhodnotit tzv. návrhové prostředí. A samozřejmě i s jakými obkladovými prvky budeme pracovat.

Při návrhu obkladového souvrství je nutné respektovat předpokládané provozní podmínky. V tabulce 1 se uvádí klasifikace návrhového prostředí pro použití obkladových prvků v různých provozních podmínkách:

– vystavení slunci včetně nerovnoměrného oslunění (platí pro vnitřní a venkovní obklady a dlažby);

– venkovní nebo vnitřní plocha (např. chodník, terasa, podlaha v průmyslové hale apod.);

– očekávané provozní prostředí, pravidelná doprava (např. chodci, kola, vozidla apod.) a intenzita provozu (pro podlahy očekávaná statická a dynamická zatížení);

– očekávané mechanické zatížení povrchu (např. abrazivní působení apod.);

– namáhání vodou, vlhkostí či jinými kapalinami na povrchu keramických obkladů (např. ostřik, stálé ponoření do vody apod.);

– zatížení mrazovými cykly;

– přítomnost chemikálií na povrchu keramických obkladových prvků;

– hydrotermální zatížení působící na keramické obkladové prvky;

– způsob čištění;

– zvláštní požadavky týkající se bezpečnosti (např. protiskluznost, hygiena apod.), nebo další doplňkové funkce obkladových prvků dohodnuté mezi objednatelem a projektantem.

Co nesmíme opomenout před pokládkou keramických obkladových prvků, aby vše dopadlo dobře

Není toho málo, co je třeba ověřit, jaké požadavky splnit, navrhnout a připravit:

1) Stav podkladu

– Kvalita podkladu – podklad musí být rovný, pevný, zbavený nečistot, jako jsou zbytky malt, mastnoty, trhlin (velké trhliny je nutné tzv. sešít), nesmí prášit, druh podkladu (beton, malta, anhydrit, kámen), nenasákavý (povrch upravujeme penetrací).

– Vlhkost podkladu

Měření vlhkosti podkladu musí být běžnou součástí přípravných prací. Máme několik metod, kterými měříme vlhkost podkladu, zejména u nově zhotovených, kdy voda postupně vystupuje na povrch podkladu. Měření se provádí dvěma metodami:

a) Destrukční metody spočívají v odběru vzorků – gravimetrická metoda (jediná podle ČSN), dále běžně používaná tzv. karbidová metoda, která má přepočítací tabulku na měření gravimetrickou metodou. V současné době by již měla být vydána nová evropská norma FprEN 17668 Adhesives for floor coverings – Preparation of adhesive application – Test methods for the determination of corresponding humidity of mineral substrates, která bude další standardizovanou metodou. Tyto metody odebírají vzorek co nejvíce ke středu podkladu.

b) Kontaktní metody – měří aktuální vlhkost na povrchu.

– Rovinnost podkladu Požadavky na rovinnost podkladu rostou s velikostí formátu. Zejména u tzv. XXL tenkých formátů. Norma připouští místní nerovnost ± 2 mm/2 m latí. U tenkých XXL formátů je zvýšený požadavek na ± 1,5 mm/2 m. Důvodem je nepříjemný efekt odlesku v podobě zvlněného povrchu u lesklých ploch. Celkový stav podkladu, který musí být pevný, neprášivý, bez stop nečistot (prach, mastnoty apod.) a bez trhlin. Pak následuje:

2) Výběr lepidla

Pravidla pro výběr lepidla vychází z jejich rozdělení, které vychází z ČSN EN 12001-1, která je rozdělena na EN 12004-3 (norma vychází v letošním roce):

– Cementová lepidla (označení CM)

– Disperzní lepidla (označení DM)

– Lepidla na bázi reaktivních pryskyřic (RM)

a) Cementová lepidla

V praxi se používají nejčastěji cementová lepidla, která mají dvě základní skupiny podle přídržnosti a jsou označena jako:

– C1 standardně tvrdnoucí lepidla mají přídržnost ≥ 0,5 N/mm2

– C2 s vylepšenými vlastnostmi (norma nešikovně uvádí výraz „doplňkovými charakteristikami“) mají přídržnost ≥ 1,0 N/mm2

Tato lepidla mají mnoho volitelných vlastností:

F – rychle tuhnoucí;

E – s delší otevřenou dobou

T – snížený skluz

S1 – deformovatelné lepidlo ≤ 2,5 mm > 5 m

S2 – vysoce deformovatelné lepidlo ≤ 5 mm

Poznámka: Česká verze ČSN EN 12004-1 na rozdíl od oficiální verze normy uvádí u deformovatelnosti S1 údaj v závorce „flexibilní“ a u S2 „vysoce flexibilní“. Tím se v označování vytvořil chaos a prostor pro matení zákazníka. Údaje S1 a S2 znamenají hodnoty příčné deformace. Znamená to, že při zkoušce musí vyhovět deformaci v normových hodnotách. Nehovoří o tom, že jde o vratný jev, což by byla právě flexibilita.

Výše uvedené vlastnosti cementových lepidel umožňují u lepidel 24 kombinací v každé třídě, tedy jak v třídě C1, tak i C2.

Pochopitelně všechny druhy lepidel nejsou dostupné na trhu, protože nejběžnější používaná lepidla mají současně více doplňkových vlastnosti a tím lépe naplňují požadavky pro daný účel lepení.

b) Disperzní lepidla

Jde o lepidla, která jsou již rozmíchaná. Jejich použití je omezeno, vzhledem k tomu, že špatně odolávají namáhání vlhkostí a vodou. Proto se nehodí ani pro velké formáty.

Disperzní lepidla se dělí na typy:

D1 – která mají základní charakteristiky s počáteční smykovou přídržností ≥ 1,0 N/mm2 Volitelné vlastnosti jsou T a E.

D2 – doplňkové charakteristiky (smyková přídržnost při ponoření do vody, nebo smyková přídržnost při zvýšení teplotě).

c) Lepidla na bázi reaktivních pryskyřic

Tato lepidla jsou především chemicky odolná, proto jsou vhodná pro použití při náročných aplikacích. Příkladem může být kuchyň, která je též prostředím, kde jsou kyseliny – citrón, zelenina, ale také oleje apod. Nepropustnost vůči vlhkosti a vodě je jejich další velkou předností. Jsou tak vhodné pro použití v bazénech, nádržích apod. Jedná se o dvousložková lepidla. Lepidla na bázi reaktivních pryskyřic se běžně označují jako epoxidová lepidla. Při aplikaci u malých ploch je někdy nezbytné přesné odvážení obou složek. Právě to je důvod, proč se řada obkladačů použití těchto lepidel vyhýbá. V minulosti měli problém nejen s přesným navážením poměrů složek, ale též se zpracováním a nářadí se špatně omývalo. K problémům docházelo i při spárování. Současná lepidla většinou již takové problémy s prací s epoxidy nemají.

Epoxidová lepidla se dělí podle označení na: R1 s počáteční smykovou přídržností ≥ 2,0 N/mm2. R2 mají doplňkovou charakteristiku smykovou přídržnost po tepelném šoku ≥ 2,0 N/mm2.

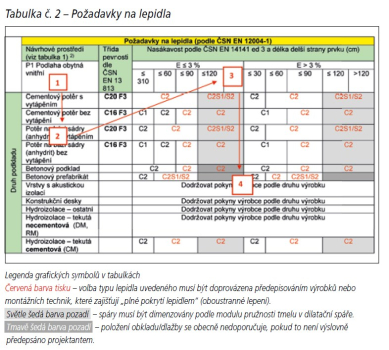

3) Vazba na typ podkladu a velikost formátu obkladového prvku

Formát obkladového prvku má velký vliv na volbu lepidla. K správnému výběru slouží pomůcka, kterou obsahuje italská a španělská norma na obkládání (předpokládá se, že bude i v nové normě na obkládání) – tabulka č. 2.

Jak se pracuje s takovou tabulkou, resp. s více tabulkami, které vychází z tabulky návrhového prostředí:

Volbu pomocí tabulek podle této přílohy je třeba používat obezřetně. Tabulky jsou pouze doporučením a je nutné přihlédnout k podkladům výrobce.

Každá příloha poskytuje vodítko pro výběr typu lepidla spolu s některými odkazy na typ podkladu a požadavky projektu, kdy podle obrázku A:

Krok 1: označuje návrhové prostředí.

Krok 2: označuje typ podkladu, který je proveden pod obklady včetně hlavních typů podkladů.

Krok 3: zahrnuje formát obkladového prvku podle nejdelší strany obkladového prvku v rozmezí ≤ 30 cm a > 120 cm a nasákavosti menší než E < 3 % (tzv. slinuté, porcelánové) a s nasákavostí nad 3 % podle ČSN EN 14411 ed. 3.

Krok 4: typ podkladu (viz Pozice 2) a velikosti formátu dlaždice s nasákavostí strany (viz Pozice 3) jsou vstupní údaje pro správné používání každé tabulky. Tato vstupní data představují souřadnice jednotlivých kolonek, které tvoří Pozici 4 a „buňky“ označující druh a třídu lepidla, podle klasifikace stanovené v normě ČSN EN 12004-1.

4) Techniky obkládání

Něco již bylo naznačeno v předcházející části. Praxe bývá někdy velmi tristní. Jaké techniky obkládání se používají, nám představuje norma ČSN EN 12004-1 Lepidla pro keramické obkladové prvky. V současné době převažuje tenkovrstvý způsob lepení. Tady je ČSN EN 1204-1 velmi skromná a obecně hovoří o tenkovrstvém lepení v obecné formulaci, že jde o metodu instalace s poznámkou o tom, jak nanášet lepidlo. Norma již nespecifikuje tloušťku vrstvy.

Současné dělení podle tloušťky vrstvy lepidla je následující:

– Za tenkovrstvé lepení je považována vrstva lepidla 4–5 mm silná po zatlačení obkladového prvku do lepidla s vytlačením vzduchu z drážek vytvořených zubovou stěrkou.

– Středně hluboké lože – s tloušťkou lepidla do

10 mm.

– Hluboké lože – s tloušťkou lepidla do 20 mm.

Vyloučeny nejsou ani tradiční metody, lepicí malty ale musí mít individuálně připravené. Specifické je lepení mozaiky, při kterém se lepidlo zpravidla nanáší v tenké vrstvě 2–3 mm.

Techniky instalace/pokládky jsou tyto:

– metoda montáže „floating“ s jedinou vrstvou: lepidlo nebo malta se nanáší pouze na upevňovací plochu těsně před montáží keramického obkladového prvku k podkladu,

– nanášení metodou „buttering“, metoda pokládky na rubovou stranu: lepidlo nebo malta se nanáší na celou rubovou (zadní) stranu obkladového prvku,

– metoda oboustranného nanášení „floating a buttering method“ – oboustranné lepení: lepidlo se nanáší na celý povrch podkladu a na celou rubovou (zadní) stranu obkladového prvku.

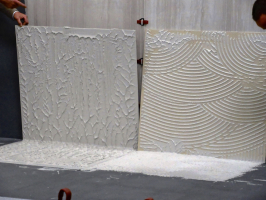

Hlavní zásadou je dokonalé podlepení obkladového prvku. Velkoformátové obkladové prvky vyžadují použití metody oboustranného nanášení lepidla.

Hodnoty pokrytí obkladového prvku lepidlem jsou hodně diskutovaný problém.

– V interiéru musí být lepidlem pokryto minimálně 80 % plochy prvku s výjimkou sprch, kde se požaduje celoplošné pokrytí.

– Celoplošné podlepení se vyžaduje u všech velkoformátových obkladových prvků a u dlažeb s vysokým mechanických a chemickým namáháním, za celoplošné podlepení se považuje nanesení lepidla na celou plochu, tj. na 100 %. ** V exteriéru se celoplošné podlepení vyžaduje u všech montáží obkladových prvků.

– V interiéru mohou mít stěnové sokly pokrytí lepidlem minimálně 60 %.

Ke správnému provedení patří i způsob nanášení lepidla

Vhodné nejsou žádné nahodilé výtvory zubovou stěrkou! Lepidlo se nanese rovnoměrně jedním směrem, a to na podklad i na rubovou stranu obkladového prvku. Při tomto způsobu nám lepidlo snáze vytlačí vzduch z lepeného spoje. Dříve doporučované nanášení křížem již neplatí.

Hlavní zásadou však je dokonalé přilnutí obkladového prvku s lepidlem k podkladu. V praxi se většinou neprovádí kontrola přilnutí, ve svém důsledku jde často o hlavní příčinu vzniklých vad. Příklady správného podlepení ukazují obrázky 1 až 5.

Obrázky 6, 7 a 8 ukazují někdy až neskutečné příklady z praxe, co lze pod obkladem vytvořit.

5) Keramické obkladové prvky

V praxi panují rozdílné názory, co je velký formát. Je to způsobeno:

a) Tím, že neexistuje odkaz na specifickou českou normu, která by to určila.

b) Rychlým vývojem technologií výroby. Ještě před nedávnem se za velký formát považoval prvek o rozměru 300 mm x 300 mm. V současné době, kdy máme k dispozici i formáty o rozměrech 1500 x 3500 mm, je vše relativní.

Za velkoformátové obkladové prvky jsou nyní považovány ty, které mají plochu ≥ 0,2 m2 (2000 cm2). V praxi jde o formát od 400 mm x 400 mm.

Za keramickou mozaiku se považují prvky do plochy 49 cm2, které se lepí do lepenců.

Mimo klasické tloušťky se prosazují tenké keramické obkladové prvky, za které se považují prvky s tloušťkou ≤ 5,5 mm, nebo obkladové prvky, které jsou deklarovány výrobcem nebo prodejcem jako tenké keramické obkladové prvky, zpravidla ≤ 7 mm a které mají vlastnosti splňující mezinárodní nebo národní normu pro tenké keramické obklady a dlažby [ZDROJ: ISO/TR 17870-1].

Pro tenké obkladové prvky se v praxi používá termín „slim“.

Největší rozměry označujeme jako keramické desky a panely (XXL formáty). Ty jsou charakterizovány tloušťkou ≤ 5,5 mm, s plochou > 0,36 m2 a ≤ 1 m2 a délkou hrany ≤ 1 m nebo keramické obkladové prvky, které jsou výrobcem nebo prodejcem deklarovány jako tenké keramické desky, keramický panel je keramický obkladový prvek s tloušťkou ≤ 5,5 mm, s plochou > 1 m2 a délkou hrany prvku > 1 000 mm nebo keramické obkladové prvky, které jsou výrobcem nebo prodejcem deklarovány jako tenké keramické panely s vlastnostmi splňujícími mezinárodní nebo národní normu pro tenké keramické panely (někteří výrobci deklarují tenký prvek do tloušťky 7 mm).

Poznámka: Pro panely se v praxi používá výraz „XXL formát“ nebo Gauged porcelain tile panels/ slabs (GPTP).

Výrobci nám v současnosti nabízí velké množství rozměrů XXL formátů, a to až do velikosti 1,6 m x 4,6 m. Praktičtější se jeví formáty do výšky stropu. Navíc práce s velkými formáty (od rozměru 1,2 m x 0,6 m) již vyžaduje nejen odpovídající vybavení, ale i odborné znalosti a ideálně i praxi. Je potřeba také zmínit, že bez kvalitního a řádně udržovaného nářadí nelze dosáhnout požadované kvality.

6) Spárování

Úvodní poznámka: V tomto článku se nezabýváme pružnými spárami.

Spárování je pracovní operace vyplnění mezer mezi obkladovými prvky spárovací maltou, která je nedílnou součástí obkládání. Spárovací malta mezi obkladovými prvky musí být zatlačena minimálně do 2/3 tloušťky obkladového prvku odshora. Spáry se neproškrabují a nevymývají.

Před spárováním musí být spára čistá a suchá, zbavená zbytků lepidel a dalších nečistot.

Čím spárujeme, nám říká ČSN EN 13888 Spárovací malty a lepidla pro keramické obkladové prvky – Definice a specifikace, která v nejbližší době projde změnou a bude rozdělena na dvě normy. Přičemž část 2 – zkušební metody, bude zahrnovat zkušební metody, které byly rozptýleny v několika normách.

Čím tedy spárujeme obkladové prvky. Současná norma spárovací malty rozděluje na druhy:

– CG – cementové malty;

– RG Spárovací malty nebo lepidla z tvrditelných pryskyřic (jde o lepidla podle ČSN EN 12004 označená jako lepidla na bázi reaktivních pryskyřic).

Cementové spárovací malty se mohou vyskytovat v různých třídách, do kterých jsou zařazeny podle doplňkových vlastností s označením:

1 – normální spárovací malta,

2 – zlepšená spárovací malta, která splňuje doplňkové charakteristiky označené jako:

W – snížená nasákavost vodou,

A – vysoká otěruvzdornost.

Spárovací malty nebo lepidla označené RG nemají další třídy. V praxi se vyskytují nové modifikace, které jsou někdy velmi těžko zařaditelné do druhu CG nebo RG. V jejich technickém listu chybí toto označení nebo zaniká v množství informací o přednostech tohoto výrobku.

Se spárováním jsou spojeny někdy zbytečné diskuze o šířce spáry. Bez spár nelze obkládat. S takovým požadavkem se běžně setkáváme, ale odporuje všem fyzikálním zákonům. Tak jako další nesmyslný nápad nespárovat úzké spáry. V takovém případě jde již o hygienické nebezpečí.

Jaká je tedy odpovídající šířka spáry?

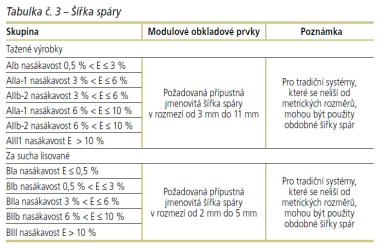

ČSN EN 14411 ed. 3 jasně definuje šířky spáry v přílohách (normativní) k A až M podle způsobu výroby a nasákavosti pouze u modulových obkladových prvků. U nemodulových šířku spár norma neřeší. Viz tabulka č. 3. Pro velké formáty je nutná minimální spára 3 mm.

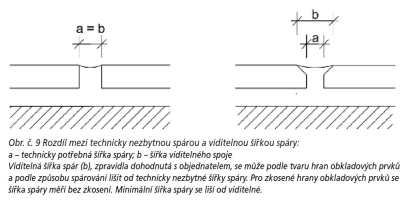

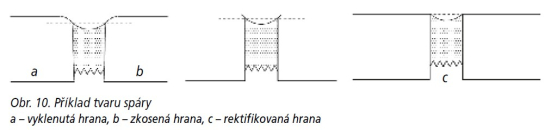

Co je minimální šířka spáry mezi obkladovými prvky, ukazují obrázky č. 9 a 10.

Provedení spár je někdy velmi ošidné a musíme řešit odchylky od nominální šířky spáry. Řešení tohoto problému by měla napomoci tabulka č. 4.

Přímost spár

Přímost spár se ověřuje u obkladů a dlažeb na podlaze, stěně nebo stropu při pokládce s průběžnými spárami.

Obecně platí, že spáry musí být rovnoměrné, ledaže by návrh umožňoval nepravidelný tvar.

Ověření přímosti spár se provádí jako první vyhodnocení obkladů a dlažeb vizuálně. Pokud nejsou zjištěny odchylky od přímosti, je ověření bez dalšího shledáno jako vyhovující.

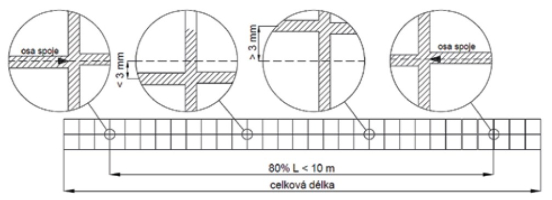

V místech, kde byly shledány viditelné rozdíly, může se uskutečnit měření na různých místech. Postup měření je takový, že měří k referenční ose. Tuto referenční osu tvoří např. napjatý provázek/drát, laserový paprsek apod. (alespoň na 80 % měřeného úseku, a to až do délky 10 m). Viz obrázek č. 11. Maximální přípustná odchylka je < 3 mm.

Při měření je třeba zaznamenat počet a polohu bodů, ve kterých odchylka od přímosti spáry překročí přípustnou hodnotu.

Lepení obkladových prvků je pouze jednou z činností moderního obkladače, který musí zvládat řadu dalších složitých a náročných pracovních operací. Musí zvládat nejen vysoké nároky klientů, kteří požadují vysokou kvalitu (někdy až přehnaně), ale i požadavky na práci s vysokou přesností. Součástí práce obkladače tak musí být i digitalizace, např. zaměřování pomocí vysoce sofistikovaných SW, které automaticky zaměří a vypočtou plochy, spotřeby apod. To vyžaduje neustálé průběžné vzdělávání a především péči o mladou generaci řemeslníků.

EDUARD JUSTA

Foto: archiv autora

PhDr. Eduard Justa (*1949)

– studoval po střední průmyslové škole keramické strojní inženýrství, absolvoval Univerzitu Karlovu, Filozofickou fakultu, kde složil rigorózní zkoušku v r. 1986. Pracoval v Čsl. keramických závodech, Stavivech, ale i ve státní správě a vykonává průběžně poradenskou a znaleckou činnost v oblasti stavební keramiky a obkládání. Je předsedou technické komise Cechu obkladačů ČR, manažerem pro techniku Institutu pro správné praxe a členem představenstva a technické komise EUF (Evropské federace obkladačských svazů – The European Union of National Tile Installer Associations).