Článek je věnován parametru rychlosti uvolňování tepla, jakožto klíčové požárnětechnické charakteristice při predikci a hodnocení rozvoje a šíření požáru. Význam a využití parametru rychlosti uvolňování tepla jsou představeny v souvislostech požárního inženýrství a kodexu požárních norem ČR. Článek dále poskytuje přehled metod experimentálního stanovení a dalšího uplatnění této důležité požárnětechnické charakteristiky.

Hodnocení materiálů z hlediska požární bezpečnosti

Požární bezpečnost staveb v dnešní době představuje stále se vyvíjecí oblast, která významnou měrou ovlivňuje jak architektonický, tak stavebně-konstrukční návrh objektů. Propracovaný soubor právních předpisů a norem na národní i evropské úrovni (kodex požárních norem) představuje legislativní rámec, který stanovuje konkrétní požadavky na dispoziční i konstrukčně-materiálové řešení staveb. Jednou z priorit při posuzování požární bezpečnosti staveb je hodnocení materiálů a výrobků z hlediska jejich chování za požáru. Při praktickém posuzování požárního nebezpečí hořlavých látek je nutné přihlížet k vlastnostem, které tyto látky za zvýšených teplot vykazují. Souhrnně jsou tyto vlastnosti označovány jako požárnětechnické charakteristiky.

![Obr. 1: Každý předmět, například osobní automobil, uvolňuje v libovolném okamžiku procesu hoření teplo (1a). Tento trend lze popsat křivkou rychlosti uvolňování tepla HRR (1b, graf je ilustrativní) [21]. Obr. 1: Každý předmět, například osobní automobil, uvolňuje v libovolném okamžiku procesu hoření teplo (1a). Tento trend lze popsat křivkou rychlosti uvolňování tepla HRR (1b, graf je ilustrativní) [21].](https://imaterialy.cz//wp-content/uploads/obrazky/55e847293f77b/hrr1a_375x281.jpg)

![Obr. 1: Každý předmět, například osobní automobil, uvolňuje v libovolném okamžiku procesu hoření teplo (1a). Tento trend lze popsat křivkou rychlosti uvolňování tepla HRR (1b, graf je ilustrativní) [21]. Obr. 1: Každý předmět, například osobní automobil, uvolňuje v libovolném okamžiku procesu hoření teplo (1a). Tento trend lze popsat křivkou rychlosti uvolňování tepla HRR (1b, graf je ilustrativní) [21].](https://imaterialy.cz//wp-content/uploads/obrazky/55e847293f77b/hrr1b_357x281.jpg)

Požárnětechnické charakteristiky

Požárnětechnické charakteristiky je možné definovat jako číselné hodnoty, pomocí kterých se snažíme vystihnout chování látek a materiálů při vzniku a v průběhu hoření až do jeho ukončení, a kvantifikovat tak související rizika. Mezi nejznámější dělení při popisu chování látek za požáru patří rozlišování látek na hořlavé a nehořlavé. Obecně je hodnoceno, jak významnou měrou mohou tyto látky přispívat k rozvoji požáru. Kodex požárních norem pracuje především s následujícími charakteristikami:

– Třída reakce na oheň – určuje, zda a jakým způsobem výrobek přispívá k rozvoji a šíření požáru; klasifikace odpovídá ČSN EN 13501-1 [1]; doplňkové klasifikace hodnotí množství a rychlost vývinu kouře, tvorbu plamenných kapek (dříve stupně hořlavosti stavebních hmot dle ČSN 73 0862, jejíž platnost byla ukončena v roce 2003);

– Rychlost šíření plamene po povrchu stavebních hmot – je definována pomocí indexu šíření plamene (ČSN 73 0863 [2], podlahové krytiny EN ISO 9239-1 [3]);

– Šíření požáru po povrchu střešního pláště (ČSN EN 13501-5 [4]);

– Odpadávání hořících částic z podhledů stropů a střech (ČSN 73 0865 [5]).

Pro popis chování materiálů a látek za zvýšených teplot ovšem existuje celá řada dalších důležitých požárnětechnických vlastností, např. vznětlivost (teplota vzplanutí, teplota vznícení, teplota hoření), minimální zápalná energie, spalné teplo a výhřevnost, kyslíkové číslo, produkce zplodin hoření a jejich toxicita (tvorba kouře) aj. Požárnětechnické vlastnosti jsou ověřovány na základě zkušebních norem, metodik a předpisů. Zkušební normy, které definují přesné způsoby zkoušení a prokazování požadovaných vlastností materiálů a stavebních výrobků, jsou převážně tvořeny převzatými evropskými zkušební předpisy.

Rychlost uvolňování tepla

Za jednu z nejpodstatnějších požárnětechnických charakteristik je v poslední době považován parametr rychlosti uvolňování tepla (dále v textu HRR – Heat Release Rate, případně v literatuře RHR – Rate of Heat Release). Tato charakteristika indikuje velikost požárního nebezpečí, vyjadřuje míru hořlavosti materiálu a zároveň může sloužit jako důležitý nástroj při modelování rozvoje požáru a simulaci požárních scénářů. V tomto ohledu figuruje HRR jako stěžejní vstupní údaj pro široké spektrum nástrojů hodnotících požární rizika (od jednoduchých ukazatelů rizik po komplexní CFD modely (Computational Fluid Dynamics) a ovlivňuje prakticky všechny ostatní kvantifikovatelné proměnné související s požárem [6]. Významnou předností rychlosti uvolňování tepla je fakt, že tato charakteristika neuvádí pouze celkové množství uvolněného tepla (jednotka joule), nýbrž vyjadřuje i jeho časovou závislost v průběhu rozvoje požáru. Měřenou jednotkou je tedy joule za sekundu [J/s] neboli watt. Vzhledem k hodnotám, které se v reálném měřítku požárů běžně vyskytují, se častěji pracuje s kilowatty [kW], popřípadě megawatty [MW] (obr. 1).

Důležitost tohoto parametru dále spočívá především v jeho podstatném vlivu na životní podmínky v místě zasaženém požárem. Bylo zjištěno, že při zvýšení hodnot rychlosti uvolňovaného tepla dochází k několikanásobnému zkrácení doby nutné pro rozvoj neudržitelných podmínek, resp. doby, po kterou je pobyt v požárem zasaženém prostoru pro lidský organismus bezpečný. Všechny ostatní požárnětechnické charakteristiky nebo popis místnosti mají na tuto okolnost řádově menší význam než HRR [7].

Tabulka 1: Kritéria FIGRA a THR pro klasifikaci reakce výrobku na oheň při SBI testu [8]

|

třída reakce na oheň |

|||||||

|

A1 |

A2 |

B |

C |

D |

E |

F |

|

|

FIGRA [W/s] |

NE |

<120 |

<120 |

120–250 |

250–750 |

>750 |

– |

|

THR [MJ] |

NE |

<7,5 |

<7,5 |

7,5–15,0 |

>15,0 |

>15,0 |

– |

NE = pro klasifikaci do této třídy se SBI test nepoužívá.

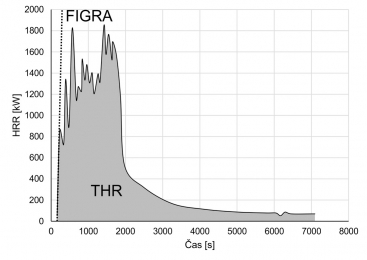

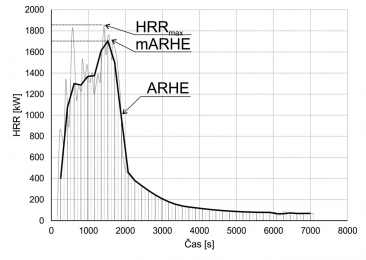

V souvislosti s HRR je ovšem potřeba zmínit i další důležité veličiny, pomocí kterých lze popsat požár a které z parametru HRR primárně vycházejí. Patří mezi ně celkové uvolněné teplo, průměrná rychlost emise tepla nebo například index rozvoje hoření (obr. 2):

– celkové uvolněné teplo (THR – Total Heat Release) vyjadřuje, kolik tepla se z materiálu uvolní během celého procesu hoření. Ve vztahu k HRR se jedná o plochu pod její křivkou. Celkové teplo uvolněné při SBI testu [8] je jednou z kriteriálních hodnot při klasifikaci reakce výrobku na oheň dle ČSN EN 13501-1 [1], viz tabulka 1. S THR přepočteným na jednotku plochy se lze v české legislativě setkat také v problematice odstupových vzdáleností při určování „požární otevřenosti“ fasád;

– průměrná rychlost emise tepla (ARHE – Average Rate of Heat Emission) vyjadřuje průměrné množství uvolněného tepla v určitém časovém kroku. Ve vztahu k HRR se tedy jedná o průměrnou hodnotu uvolněného tepla mezi dvěma body na časové ose. Křivka ARHE do jisté míry vyrovnává výkyvy na křivce HRR, a zlepšuje tak orientaci na grafu (na křivce ARHE jsou v tu chvíli patrné pouze hlavní změny vývinu tepla v čase), popřípadě vyruší peaky, které nezabírají výrazný časový úsek, a tudíž nedojde k významnému přenosu energie do okolí. Rozlišovací schopnost (přesnost) ARHE závisí na zvoleném časovém kroku: pokud by časový krok byl limitně malý, pak by ARHE odpovídalo HRR, pokud by časový krok byl příliš dlouhý, může dojít k nežádoucímu zjednodušení (v nejzazším případě, kdy by časový krok zabíral celý proces hoření, by ARHE bylo nulové);

– maximální rychlost emise tepla (mARHE – maximal Average Rate of Heat Emission) odpovídá maximální zjištěné hodnotě ARHE.

– index rozvoje hoření (FIGRA – Fire Growth Rate) vyjadřuje rychlost nárůstu uvolněného tepla z hořícího výrobku při požární zkoušce, resp. znázorňuje, jak rychle se zvyšuje intenzita hoření. Ve vztahu k HRR jde o tangentu proloženou křivkou HRR. Index rozvoje hoření v prvních fázích rozhořívání při SBI testu [8] je jednou z kriteriálních hodnot při klasifikaci reakce výrobku na oheň dle ČSN EN 13501-1 [1], viz tabulka 1.

HRR a legislativa

Jak již bylo výše uvedeno, HRR je jednou z nejdůležitějších veličin pro požární bezpečnost, a je proto namístě, že je tento parametr (alespoň v některých derivátech) zakomponován v současné metodice hodnocení výrobků a konstrukcí. Na druhou stranu je nutno podotknout, že hodnoceny jsou v těchto případech pouze okrajové podmínky (počáteční růst pomocí veličiny FIGRA a celkové uvolněné teplo THR), samotný průběh uvolňování tepla v čase hodnocen není. Absence křivky HRR v čase jako hodnoticího kritéria v současné legislativě je pravděpodobně spojena s velkou podrobností tohoto parametru ve vztahu k faktu, že žádné dva výrobky nebudou ani v laboratorních podmínkách hořet stejně. Výše popsané okrajové podmínky lze určitým způsobem průměrovat, generalizovat křivku v čase je ovšem pro účely standardního postupu posuzování požární bezpečnosti nadbytečné.

Obdobně není v současné době hodnoceno maximální uvolněné teplo, které přitom představuje největší hrozbu pro osoby zasažené účinky požáru [7]. V legislativě není podchycen zejména jev, v rámci kterého dochází k prudkému nárůstu tepla nejen při prvotním zažehnutí výrobku, ale ve větší míře také v dalším průběhu hoření, tzv. druhý peak. Tento fenomén je typický pro materiály na bázi dřeva, u kterých po odhoření povrchové vrstvy dochází vlivem zuhelnatění ke zpomalení uvolněného tepla. Materiál je ovšem nadále prohříván a po fázi útlumu, během které odhořívá zuhelnatělá vrstva, dochází k dalšímu zahoření.

Vzhledem k výše nastíněné míře podrobnosti, se kterou je nutné v případě parametru HRR pracovat, se s jeho využitím můžeme častěji setkat v rámci metod požárního inženýrství (též performance-based design). Tento přístup představuje alternativní postupy k zajištění požární bezpečnosti, které jsou od tradičních konzervativnějších způsobů odlišné.

Požární inženýrství (Performance-based design)

Se stále větším rozvojem stavebních výrobků, jejich kombinací a s návrhem stále komplexnějších (dispozičně složitých, vysokých) budov přestávají být návrhové normy ekonomické a ke konkrétním stavbám či výrobkům je třeba přistupovat individuálně. Prostředkem k detailnímu zhodnocení je využití právě inženýrských přístupů neboli zpracování expertního posouzení. Oprávnění k použití inženýrského přístupu v oblasti požární bezpečnosti staveb je v České republice dáno zákonem č. 133/1985 Sb. o požární ochraně (v pozdějších platných zněních) [9], konkrétně § 99: „Autorizovaný inženýr nebo technik, kterému byla udělena autorizace pro požární bezpečnost staveb (dále jen ‚autorizovaná osoba‘), je při -realizaci technických podmínek požární ochrany staveb stanovených prováděcím právním předpisem vydaným podle § 24 odst. 3 oprávněn použít postup odlišný od postupu, který stanoví česká technická norma nebo jiný technický dokument upravující podmínky požární ochrany. Při použití takového postupu však musí autorizovaná osoba dosáhnout alespoň stejného výsledku, kterého by dosáhla při postupu podle prováděcího právního předpisu vydaného podle § 24 odst. 3.“

V tomto smyslu lze jako jistou formu expertního posouzení vnímat např. i početní posouzení betonových nebo dřevěných konstrukcí podle eurokódů. Nicméně s nezadržitelným vývojem technických možností, které má dnešní společnost k dispozici, se spíše hovoří o počítačových analýzách a simulacích. Počítačové simulace jsou stále více používaným prostředkem, ať již jde o modelování rozvoje a šíření požáru a jeho produktů, či o modelování procesu evakuace osob z budov.

Při expertním posouzení je nutné klást důraz zejména na vstupní data, neboť se jedná o popis konkrétních okrajových podmínek. V těchto případech je vhodné popisovat zdroj požáru nikoli zjednodušujícími veličinami typu FIGRA nebo THR, nýbrž pomocí odpovídající křivky HRR. Pro možnost sledování případného rozvoje požáru na okolí by měly být s obdobnou pečlivostí definovány i materiálové a požárnětechnické vlastnosti modelovaných materiálů. Stále je ovšem nutné vnímat fakt, že ani sebepřesnější vstupní údaje nejsou zárukou správného výsledku. Zejména zde platí pravidlo, že počítačová simulace je pouze nástroj a inženýr je ten, kdo musí být schopen ověřit správnost výpočtů (odhadem v prvních fázích, validací modelu ve fázi finální).

Experimentální hodnocení požárnětechnických vlastností

Při hodnocení požárnětechnických charakteristik je nutné dodržovat přesně specifikované podmínky a postupy, které jsou stanoveny v rámci zkušebních metod a předpisů. Zkušební metody a předpisy vymezují, jak simulovat rozvoj a průběh požáru ve zjednodušených podmínkách, na tzv. fyzikálních modelech. Tyto modely můžeme podle jejich rozsahu dělit na malorozměrové a velkorozměrové zkoušky.

Velkorozměrové zkoušky (large-scale tests) jsou realizovány ve skutečném prostředí s realistickými okrajovými podmínkami, případně ve velkých zkušebních laboratořích, zatímco malorozměrové zkoušky (small-scale tests, bench-scale tests) využívají především teo-rii podobnosti a jsou prováděny na menších vzorcích v laboratorních podmínkách. S oběma druhy fyzikálních modelů jsou spojeny výhody a nevýhody, především v oblasti opakovatelnosti, reprodukovatelnosti, velikosti nákladů, technické a časové náročnosti a dalších. Výsledky malorozměrových zkoušek je vhodné validovat pomocí velkorozměrových testů, malorozměrové zkoušky jsou v druhém směru cenným podkladem pro rea-lizace zkoušek velkorozměrových.

Způsoby stanovení parametru HRR

Otázka, jak věrohodně vystihnout popis rozvoje a dynamiky požáru, byla předmětem diskusí v odborných požárněinženýrských kruzích již od počátků vývoje této vědní disciplíny. Obecně přijímanou odpověď s sebou přinesla definice rychlosti uvolňování tepla v čase. Přestože tato myšlenka byla na teoretické úrovni propracovaná, možnosti experimentálního stanovení byly zpočátku omezené. Vytvoření spolehlivých zkušebních metod, pomocí kterých by bylo možné stanovit parametr rychlosti uvolňování tepla, bylo ve vědeckých kruzích předmětem zájmu již od 60. let minulého století a jednalo se výhradně o malorozměrové zkoušky. Historicky bylo měření uvolněného tepla založeno na zjišťování teploty okolního vzduchu v blízkosti hořícího předmětu, tato metoda měření však neposkytovala zcela relevantní výsledky [10]. První malorozměrová zkouška, která našla širšího uplatnění, byla známa jako OSU apparatus (Ohio State University apparatus). Princip stanovení hodnot HRR je v tomto případě založen na zjišťování teplotních změn v analyzovaných zplodinách hoření [11].

V 70. letech minulého století byla představena premisa souvislosti mezi množstvím uvolněného tepla a spotřebou kyslíku. Bylo experimentálně ověřeno, že teplo uvolněné při hoření je úměrné množství spotřebovaného kyslíku. Pro většinu hořlavých látek platí, že z každého kilogramu spotřebovaného kyslíku je uvolněno přibližně 13,1 MJ tepla (jedná se o empirickou konstantu, která může být zpřesněna se znalostí zkoušeného materiálu) [12]. Na tomto principu byla dále rozvinuta metoda kyslíkové kalorimetrie, která byla později upravena na metodu kónické kalorimetrie [13]. V současné době je metoda kónické kalorimetrie nejrozšířenější malorozměrovou zkouškou pro stanovení rychlosti uvolněného tepla, zkušební postupy jsou zakotveny v mezinárodním standardu ISO 5660-1 [14].

Pro popis reálného chování materiálů a výrobků při požáru nemusí být výsledky malorozměrových zkoušek (i přes řadu výhod, které s sebou tento způsob experimentální analýzy přináší) dostačující. Data získaná na bázi malorozměrových zkoušek je proto vhodné kombinovat s výsledky zkoušek velkorozměrových, popř. středněrozměrových, které se reálným měřítkům alespoň blíží. Za nejznámější středněrozměrovou zkoušku pro stanovení HRR lze považovat nábytkový kalori-metr (obr. 3, např. ASTM E 1537 [15]), který umožňuje testovat vlastnosti a chování samostatně stojících předmětů. Za účelem možnosti sledování průběhu požáru v kompletně vybavené místnosti, včetně povrchových úprav a dalších aplikací, byla vyvinuta velkorozměrová zkouška nazývaná Room Corner Test (ISO 9705 [16] a ČSN EN 14390 [17]).

Základní informace o nejrozšířenější malorozměrové a velkorozměrové zkoušce pro experimentální zjišťování HRR jsou představeny v následujících odstavcích.

Kónická kalorimetrie (ISO 5660-1 [14])

Jak již bylo uvedeno dříve, metoda kónické kalorimetrie je celosvětově nejpoužívanější malorozměrová zkouška pro stanovení parametru HRR. Kromě tohoto parametru je metodou kónické kalorimetrie možno stanovit i další charakteristiky, např. úbytek hmotnosti, hustotu kouře, produkci spalin (CO, CO2) apod.

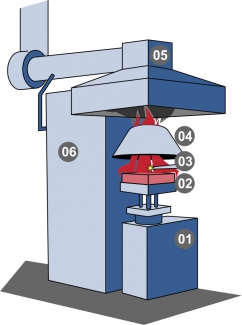

Zkušební zařízení

Schéma a reálné provedení kónického kalorimetru dle ISO 5660-1 [14] je zobrazeno na obr. 4. Zkušební přístroj se skládá z několika základních součástí:

– vah pro měření úbytku hmotnosti (1),

– upevňovacího rámu na vzorek (2),

– piezoelektrického zdroje jiskry (3),

– kónické topné spirály (4),

– odvodního potrubí s analyzátory jednotlivých veličin (proudová rychlostní sonda, laserový fotometr, měření koncentrace O2, CO a CO2) (5),

– měřicí ústředny (6).

Reprezentativní vzorek zkoušeného materiálu čtvercového tvaru o rozměrech 100×100 mm s maximální možnou tloušťkou 50 mm je umístěn v upevňovacím rámu (2), který se po celou dobu zkoušky nachází na vahách snímajících úbytek hmotnosti vzorku v čase (1). Orientace vzorku je zpravidla horizontální, vertikální může být v případě, pokud je zařízení pro tuto pozici zkušebního vzorku uzpůsobeno. Tepelné namáhání vzorku je zajištěno pomocí kónického zářiče (topné spirály, 4), který na vzorek působí sálavým teplem o hustotě tepelného toku 0–100 kW·m–2. Zkušební norma stanovuje dvě zkušební hustoty tepelného toku, a to 35 kW·m–2 a 50 kW·m–2, které odpovídají přibližně teplotám 670 a 770 °C. Jako zápalný zdroj funguje piezoelektrický zapalovač (3), který je umístěn 5 mm nad držákem vzorku a spíná v pravidelných jednosekundových intervalech. Plynné zplodiny hoření jsou odváděny do odtahového potrubí (5), kde jsou umístěny analyzátory zkoumaných veličin. Jedná se především o nezbytný analyzátor koncentrace kyslíku, dále mohou být osazeny další analyzátory, např. pro stanovení koncentrace oxidu uhličitého, oxidu uhelnatého aj.

Průběh zkoušky

Před vlastní zkouškou je nutné kondiciovat zkušební vzorek v souladu s požadavky ČSN ISO 554 [18] a dále provést kalibraci zkušebního zařízení. Kalibrován musí být analyzátor kyslíku při běžné koncentraci kyslíku v okolním vzduchu 20,95 % a dále celý kalorimetr včetně stanovení kalibrační konstanty kalorimetru C, která je stěžejní pro výpočty při vyhodnocení měření. Před zahájením zkoušky je zařízení měřicích vah osazené prázdným upevňovacím rámem pro vzorek vytárováno na nulovou hodnotu a na regulátoru teploty tepelného zářiče je nastavena požadovaná teplota. Po jejím dosažení a ustálení je zkušební vzorek v upevňovacím rámu umístěn na měřicí zařízení vah pod tepelný zářič a je odstraněn radiační chránič, čímž je vzorek vystaven tepelnému sálání. Standardní délka zkoušky je 32 minut od vzplanutí zkušebního vzorku, eventuálně může být ukončena dříve v případě, že již nedochází k dalšímu spalování (tzn. pokud koncentrace kyslíku odpovídá hodnotě před zahájením testu a zůstává konstantní po dobu 10 minut nebo pokud je hmotnost zkušebního vzorku nulová) nebo nedojde-li k zapálení vzorku během 30 minut. Dle průběhu zkoušky jsou vyhodnoceny především následující výstupní parametry:

hmotnost zkušebního vzorku na začátku zkoušky mi a na konci zkoušky ms,

– mA,10–90 [g·m–2·s–1] … průměrná rychlost úbytku hmotnosti vzorku na jednotku plochy (mezi 10 a 90 % úbytku hmotnosti),

– qA, 180 [kW·m–2] … průměrná rychlost uvolňování tepla od doby vzplanutí do 180 s,

– qA, 300 [kW·m–2] … průměrná rychlost uvolňování tepla od doby vzplanutí do 300 s,

– qA, max [kW·m–2] … maximální dosažená rychlost uvolňování tepla,

– QA,tot [MJ·m–2] … celkové množství uvolněného tepla z jednotky plochy za dobu zkoušky,

– Δhc, eff [MJ·kg–1] … efektivní výhřevnost materiálu.

Na základě experimentálních zkušeností bylo ověřeno, že nelze porovnávat špičkové hodnoty (peaky) uvolněného tepla určené dle malorozměrových a velkorozměrových zkoušek. Při velkorozměrové zkoušce, na rozdíl od zkoušky malorozměrové, totiž nedojde ke vzplanutí celého zkoušeného materiálu najednou – v okamžiku peaku je některá jeho část již odhořelá, jiné části mohou teprve vzplát, to vše v závislosti na postupu plamene a vývoji teplot. Výsledná špičková hodnota velkorozměrových zkoušek je tedy nižší. Bylo experimentálně zjištěno [7], že hodnotě maximálního uvolněného tepla při velkorozměrové zkoušce odpovídá ve většině případů průměrná rychlost uvolňování tepla od doby vplanutí do 180 s qA, 180.

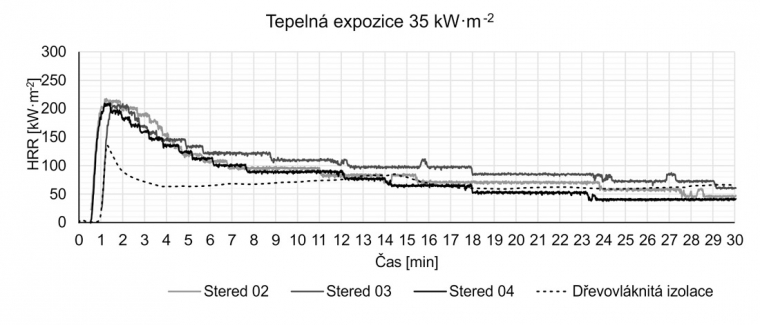

Měření vlastností izolačního materiálu Stered

Jako příklad využití metody kónické kalorimetrie je možno uvést stanovení požárnětechnických vlastností izolačního materiálu Stered, který v nedávné době vstoupil na český trh (obr. 5a). Jedná se o recyklát, jehož základní složkou jsou textilní materiály využívané na výrobu interiérových součástí automobilů, vykazující výhodné akustické a tepelněizolační vlastnosti. Materiál ve formě tuhých desek byl zkoušen ve dvou sériích pod tepelným namáháním 35 a 50 kW·m–2. Sledovanými veličinami byl zejména parametr HRR a dále výhřevnost materiálu, příklady výsledků jsou uvedeny na obr. 6 a v tabulce 2. Z uvedeného grafu je patrné, že po prvotním vzplanutí došlo k maximální intenzitě uvolněného tepla v průběhu ve 2.–3. minuty zkoušky. Od tohoto okamžiku docházelo k viditelnému snížení intenzity hoření a zároveň k objemovému nárůstu povrchových vrstev vzorku. Tato okolnost byla způsobena vytvořením zuhelnatělé vrstvy na povrchu vzorku, která díky své porézní struktuře fungovala jako tepelný izolant a omezovala další nárůst intenzity hoření. V dalším průběhu zkoušky nebyly zaznamenány žádné výrazné peaky, vzorek vykazoval plamenné hoření až do ukončení zkoušky v 32. minutě. Po ukončení zkoušek vykazoval vzorek strukturu pevného, křehkého uhelnatého zbytku, jehož tvorba souvisí s obsahem syntetických polymerních látek v původním složení zkoušeného materiálu (obr. 5b). Pro možnost porovnání je v grafu dále uveden časový průběh rychlosti uvolněného tepla charakterizující tepelněizolační materiál dřevovláknité izolace, který byl získán metodou kónické kalorimetrie v rámci předchozího výzkumu [19].

Tabulka 2: Výsledné hodnoty měření pro vzorky materiálu Stered vystavené tepelné expozici 35 kW·m–2

|

Měření |

mi [g] |

ms [g] |

qA,180 |

qA,300 |

qA,max |

QA,tot |

mA, 10–90 [g·m–2·s–1] |

ΔHc,eff |

|

Vzorek 02 |

118,824 |

54,766 |

188,484 |

167,275 |

217,682 |

161,268 |

4,136 |

22,154 |

|

Vzorek 03 |

132,282 |

61,731 |

171,061 |

157,129 |

209,108 |

183,630 |

4,499 |

22,905 |

|

Vzorek 04 |

116,306 |

51,454 |

167,281 |

152,087 |

209,698 |

141,385 |

4,207 |

19,185 |

|

Průměr |

122,471 |

55,984 |

175,609 |

158,830 |

212,163 |

162,094 |

4,281 |

21,415 |

Room corner test (ISO 9705 [16], ČSN EN 14390 [17])

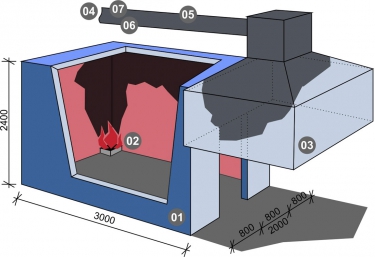

Room corner test (RCT, v češtině test v rohu místnosti) je obecný název pro zkušební postup chování povrchových úprav (výrobků) v reálném měřítku. Konkrétních postupů pro provedení zkoušky existuje více, různé metodiky byly vypracovány na úrovni ASTM (American Society of Testing and Materials), NFPA (National Fire Protection Association) nebo UBC (Uniform Building Code). Postup dle ISO 9705 [16] byl vyvinut v 80. letech 20. století [20], později v roce 2007 byl převzat i Evropskou komisí a v téměř nezměněné podobě vydán jako EN 14390, respektive harmonizován i do struktury českých norem pod hlavičkou ČSN EN 14390 [17].

Jednotlivé výše zmíněné metody se liší v rozměrech nebo výkonech hořáku, nicméně princip a složení zkušebního aparátu jsou u všech stejné (obr. 7):

– zkušební komora (1),

– pískový hořák o definovaném výkonu (2),

– odtahová digestoř (3) a potrubí (4),

– analyzátor rychlosti proudění vzduchu (5),

– analyzátory koncentrace plynů (O2, CO, CO2) (6),

– měření optické hustoty kouře (7).

Zkušební místnost (1) dle ISO 9705 [16] je obdélníkového půdorysu o vnitřních rozměrech 2,4×3,6 m, výšky 2,4 m. Zkoumaný vzorek je možné instalovat na jejich vnitřních površích (strop, stěny), celkově je možné zkoušet až 35 m2 vzorku. V rohu této místnosti je umístěn zdroj tepla, plynový hořák o výkonu 100 kW během prvních 10 minut testu a 300 kW po dalších 10 minutách, který slouží k iniciaci požáru. V čelní stěně zkušební místnosti naproti hořáku je umístěn otvor o rozměrech 0,8×2,0 m, před nímž se nachází odtahová digestoř napojená na vzduchotechnické potrubí pro odvod spalin (3, 4). Zplodiny hoření jsou dále odváděny do vzduchotechnického potrubí, kde jsou umístěny analyzátory pro zjišťování kýžených požárnětechnických charakteristik (5–7), které by se měly (společně s veličinami z nich vypočtenými) objevit v protokolu ze zkoušky:

– graf celkové rychlosti uvolňování tepla HRR v čase a graf rychlosti uvolňování tepla HRR hořáku v čase,

– graf rychlosti vývinu kouře (SPR – smoke production rate) v závislosti na čase,

– intenzita rozvoje hoření FIGRA a intenzita rozvoje kouře SMOGRA,

– celkové uvolněné teplo THR a celkové množství vyvinutých zplodin TSR,

– čas, kdy došlo k prostorovému vzplanutí.

Z této velkorozměrové zkoušky byly následně odvozeny čtyři zkoušky malého nebo středního měřítka pro definování hranic mezi třídami -reakce na oheň. Je zajímavé, že byť jde o zkoušku, z níž současné postupy vycházejí, nelze její výsledky k zatřídění použít. Tabulka pro převod výsledků z RCT do tříd reakce na oheň, uvedená v příloze A ČSN 13501-1 [1], je totiž zatím pouze informativní, a nemá tedy přímou legislativní oporu. I přes tuto okolnost, která by měla být v dohledné době zkorigována, se jedná o velice důležitý přístroj, s nímž lze (téměř jako s jediným) hodnotit a pozorovat chování materiálů při požáru ve skutečném měřítku.

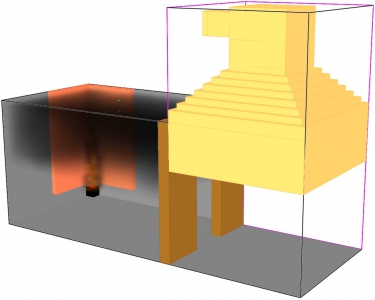

V současné době se buduje první room corner test v České republice v nově zřízeném Univerzitním centru energeticky efektivních budov Českého vysokého učení technického v Praze. Do provozu by měl být uveden v letošním roce společně s virtuálním RCT (tedy počítačovým modelem pracujícím na principu CFD, obr. 8), který umožní předvídat chování výrobku ještě před provedením vlastní zkoušky.

Závěr

Rychlost uvolňování tepla HRR je považována za jednu z nejdůležitějších požárnětechnických charakteristik, která umožňuje popis způsobu hoření výrobku během celého exotermního procesu od fáze rozhořívání až po okamžik jeho vyhasnutí. Důležitost této charakteristiky spočívá zejména v jejím vlivu na čas, v němž podmínky v požárem zasaženém prostoru ještě neohrožují zdraví osob. V současné době se parametr HRR používá v souvislosti s rozvíjejícím se trendem požárního inženýrství zejména pro simulaci a popis konkrétního požáru a jeho účinku v komplexní budově, kde by již standardní normové postupy byly nepoužitelné nebo ekonomicky nevýhodné. Lze předpokládat, že s rozvojem stavebnictví (materiálové základny) a architektury (složitosti dispozic) budou techniky požárního inženýrství používány stále ve větším měřítku, a toto téma bude tedy stále aktuálnější.

Poděkování

Tento článek byl vytvořen za podpory projektu Studentské grantové soutěže ČVUT v Praze č. SGS14/114/OHK1/2T/11: Materiálové charakteristiky pro CFD požární simulace. Autoři článku by také rádi vyjádřili poděkování Technickému ústavu požární ochrany MV ČR za technickou podporu při tomto výzkumu.

HANA NAJMANOVÁ, PETR HEJTMÁNEK, LIBOR ŠEVČÍK

foto archiv autorů

Literatura:

1) ČSN EN 13501-1 – Požární klasifikace stavebních výrobků a konstrukcí staveb – Část 1: Klasifikace podle výsledků zkoušek reakce na oheň. Praha: ÚNMZ, 2010.

2) ČSN 73 0863 – Požárně technické vlastnosti hmot – Stanovení šíření plamene po povrchu stavebních hmot. Praha: ČNI, 1991.

3) ČSN EN ISO 9239-1 – Zkoušení reakce podlahových krytin na oheň – Část 1: Stanovení chování při hoření užitím zdroje sálavého tepla. Praha: ÚNMZ, 2010.

4) ČSN EN 13501-5 – Požární klasifikace stavebních výrobků a konstrukcí staveb – Část 5: Klasifikace podle výsledků zkoušek střech vystavených vnějšímu požáru. Praha: ÚNMZ, 2010.

5) ČSN 73 0865 – Požární bezpečnost staveb – Hodnocení odkapávání hmot z podhledů stropů a střech. Praha: ČNI, 1988.

6) BITEAU, Hubert a kol. Calculation Method for the Heat Release Rate of Materials of Un-known Composition. Fire Safety Science – Proceeding of the Ninth International Symposium. 2008, International Asssociation for Fire Safety Science. DOI: 10.360/IAFSS.FSS.9-1165.

7) BABRAUSKAS, Vytenis, Richard D. PEACOCK, Heat release rate: The single most important variable in fire hazard. Fire Safety Journal. 1992, vol. 18, issue 3, s. 255–272. DOI: 10.3403/30145523.

8) ČSN EN 13823 – Reakce na oheň stavebních výrobků – stavební výrobky mimo podlahoviny vystavené požáru samostatně hořícím plamenem. Praha: ÚNMZ, 2010.

9) Zákon č. 133/1985 Sb. o požární ochraně ze dne 17. prosince 1985 v aktuálním znění.

10) BABRAUSKAS, Vytenis, S. J. Grayson, eds. Heat Release in Fires. London: Interscience Communications Ltd., 1992; reprinted 2009.

11) BURNS, Michael. OSU Heat Release Rate NBS Smoke Density General Overview. FAA Tech Center, Collaborative Meeting Singapur: 2012 [cit. 2015-04-07]. Dostupné z: http://www.fire.tc.faa.gov/pdf/materials/Feb12Meeting/Burns-0212-OSU_NBS.pdf.

12) LINDHOLM, Johan, Anders BRINK a Mikko HUPA. Cone Calorimeter – A Tool for Measuring Heat Release Rate [online]. IFRF – -Finnish Flame Research Committee. 2009 [cit. 2014-11-24].

13) STECKLER, K. D. Estimation of Rate of Heat Release by Means of Oxygen Consumption Measurements [cit. 2014-09-15]. Dostupné z: http://nvlpubs.nist.gov/nistpubs/sp958-lide/280-282.pdf.

14) ISO 5660-1 Reaction-to-fire tests – Heat release, smoke production and mass loss rate – Part 1: Heat release rate (cone calorimeter method). Geneva: International Organization for Standardization. 2002.

15) ASTM E1537-13, Standard Test Method for Fire Testing of Upholstered Furniture, ASTM International, West Conshohocken, PA, 2013.

16) ISO 9705 – Fire tests – Full scale room test for surface products. Geneva: International Organization for Standardization, 1993.

17) ČSN EN 14390. Požární zkouška – Velkorozměrová ověřovací zkouška výrobků pro povrchové úpravy. Praha: ČNI, 2007.

18) ČSN ISO 554 Standardní prostředí pro aklimatizaci a/nebo zkoušení – Specifikace. Praha: ČNI, 1995.

19) HEJTMÁNEK, P. Tepelněizolační materiály v dřevostavbách a jejich chování za požáru. Juniorstav 16. odborná konference doktorského studia. Brno: VUT v Brně, Fakulta stavební, 2014.

20) DILLON, S. E. Analysis of the ISO 9705 Room/Corner Test: Simulations, Correlations and Heat Flux Measurements. Maryland: University of Maryland, University of Maryland, Faculty of the Graduate School, 1998.

21) MANGS, J. On the fire dynamics of vehicles and electrical equipment. Espoo: VTT Technical Research Centre of Finland, 2004.

Ing. Hana Najmanová (*1989)

absolvovala Fakultu stavební ČVUT v Praze, obor integrální bezpečnost staveb. Působí jako doktorand na katedře konstrukcí pozemních staveb FSv ČVUT v Praze a současně jako vědecko-výzkumný pracovník požární laboratoře UCEEB ČVUT v Praze.

Ing. arch. Petr Hejtmánek (*1986)

absolvoval Fakultu stavební ČVUT v Praze, obor architektura a stavitelství. V současné době je doktorandem na katedře konstrukcí pozemních staveb FSv ČVUT v Praze. Pracuje též jako vědecko-výzkumný pracovník v požární laboratoři UCEEB ČVUT v Praze.

Ing. Libor Ševčík (*1969)

absolvoval Vysokou školu technologickou. Pracuje jako výzkumný a vývojový pracovník v Technickém ústavu požární ochrany Ministerstva vnitra ČR. Specializuje se na stanovení požárnětechnických charakteristik hořlavých kapalin, plynů a prachů, na kónickou kalorimetrii a na stanovení optické hustoty kouře.