Vlákna do betónu a vláknobetón, tak ako celé stavebníctvo a všetky oblasti techniky a okolitého sveta vôbec, sa neustále vyvíjajú. Ako to už býva, tempo vývoja sa neustále spomaľuje a zlepšenia sa zameriavajú na čoraz menšie detaily. Pozornosť sa od takmer dokonalých materiálových a tvarových riešení presúva na technológiu spracovania, kde sa momentálne nachádzajú najväčšie rezervy. TSÚS do tohto procesu vstupuje priamo i nepriamo ako notifikovaná osoba, osvedčovacie miesto, znalecká organizácia, diagnostické pracovisko, ale aj ako výskumné pracovisko.

História

Prvé použitie predchodcov súčasných vlákien bolo odhadnuté na dobu z pred 3500 rokov, kedy sa krehké (na slnku sušené) tehly vystužovali slamou. Postupom času sa ako výstužný materiál do mált začala používať konská srsť. Neskôr, na obdobie skoro 100 rokov, sa prešlo na azbestové vlákna. Po zistení ich vplyvu na zdravie sa začal intenzívny výskum nových druhov rozptýlenej výstuže, ktorý viedol k predstaveniu oceľových vlákien na americkom trhu v šesťdesiatych a na európskom trhu v sedemdesiatych rokoch minulého storočia [1]. Od tejto doby sa vlákna zdokonaľujú a prechádzajú určitým vývojom, čo má dopad na vlastnosti výsledného stavebného materiálu, do ktorého sa pridávajú (prevažne betón). Navyše v deväťdesiatych rokoch minulého storočia boli na trh uvedené syntetické (polymérové) vlákna a dodnes sa sortiment i materiálová báza vlákien rozširuje.

Ako chápeme vlákna dnes

Vlákna sa používajú ako rozptýlená výstuž do heterogénnych materiálov vykazujúcich nízku pevnosť v ťahu, pričom pri správnej technológii výroby takéhoto kompozitu majú tendenciu izotropne zlepšovať jeho mechanické vlastnosti pri namáhaní ťahom i tlakom.

Vlákna už dávno nie sú len oceľové a polymérové. Pribudli k nim sklené, uhlíkové alebo dokonca kompozitné z viacerých materiálov alebo z jedného, avšak s rôznymi vlastnosťami. Každý typ vlákien má svoje špecifické použitie. Okrem materiálovej bázy vlákna rozlišujeme i podľa dĺžky alebo v prípade podobných prierezových charakteristík aj podľa štíhlostného pomeru. Využitie a efektívnosť využitia podmieňuje aj tvarovanie strednicovej osi vlákna.

Z pôvodne jednoduchého výrobku určeného na zlepšenie vlastností najmä krehkých materiálov sa stal sofistikovaný výrobok, ktorého neustály vývoj rozšíril oblasť využitia na prenos zaťažení v špecifických situáciách alebo v špecifickom veku betónu. Vláknobetón je v očiach odbornej verejnosti je velebený i zatracovaný. Podľa nás sa však môže pýšiť titulom „nepochopený“.

Zvlášť sa navrhuje rozptýlená výstuž na prenášanie napätí vplyvom plastického zmrašťovania, zvlášť na účinky dynamického zaťažovania počas prevádzky alebo dokonca na statické pôsobenia a nahradenie tradičnej prútovej alebo sieťovej oceľovej výstuže.

Aké sú trendy

Rozptýlená výstuž bola pôvodne využívaná hlavne na zabránenie vzniku trhlín v jednotlivých materiáloch alebo výrobkoch. Rozptýlené vlákna výstuže zvyšovali integritu celého systému, a redukovali tak prejavy objemových zmien súvisiacich najmä s kolísaním vlhkosti. Neskôr sa ale zistilo, že pridávaním vlákien rozptýlenej výstuže možno efektívne vystužovať inak krehké materiály, a nahradiť tak určitú časť tradičnej výstuže. Vychádzajúc z návrhu tradičnej výstuže (určitá plocha výstuže na určitý prierez betónového prvku pri určitom zaťažení) sa usúdilo, že tradičnú výstuž možno nahradiť výstužou rozptýlenou, pričom sa významne skráti výrobný čas konštrukcie a dosiahnu sa úspory na inak časovo náročných procesoch viazania alebo zvárania výstužných mreží. Ďalšou nespornou výhodou je, že vlákna v betóne zvyšujú jeho húževnatosť a absorpciu energie vo forme nárazov alebo vibrácií. Taktiež sú vláknobetóny výhodné pre konštrukcie, kde sa predpokladá (dovoľuje vznik trhliny pretože práve vlákna zabezpečujú spolupôsobenie susedných betónových krýh, a redukujú tak lokálnu deformáciu konštrukcie pri zaťažení. V inom štádiu zase pomáhajú distribuovať a prenášať vnútorné napätia v tuhnúcom a tvrdnúcom kompozite tak, aby zostal celistvý a mohol dosiahnuť požadovanú životnosť, čo je dôležité najmä u významných konštrukcií vystavených agresívnym vplyvom. Uvedené výhody vláknobetónu sú len akousi laickou informáciou, s ktorou si však stavebný inžinier nemôže vystačiť. Rozdelíme si teda úžitkové vlastnosti podľa najbežnejších materiálov vlákien a tým zadefinujeme aj oblasť ich použitia.

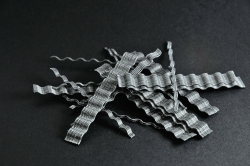

Pre zaistenie správnej funkcie vláknobetónovej konštrukcie a zamedzenie vzniku jej potenciálnych neskorších vád je potrebné rozlišovať aspoň dve zásadné oblasti použitia vlákien do betónov. Prvou je oblasť statická. Vlákna navrhnuté v určitej dávke majú úplne alebo čiastočne nahradiť oceľovú prútovú alebo sieťovú výstuž. Vychádzajúc z materiálových charakteristík ocele, ktorú vlákna nahrádzajú, je potrebné, aby i tieto vlákna dosahovali vysokú pevnosť v ťahu, vysokú ťažnosť, vysoký modul pružnosti a vysokú súdržnosť s cementovým tmelom. Odhliadnuc od najnovších dvojzložkových vlákien sú pre toto použitie vhodné len oceľové vlákna (STN EN 14889-1). Samozrejme ani v prípade oceľových vlákien nie je vlákno ako vlákno, a preto treba brať do úvahy pozdĺžny tvar vlákna, tvar a priemer jeho priečneho rezu, dĺžku vlákna ako aj technológiu výroby, s ktorou úzko súvisí drsnosť povrchu a súdržnosť s cementovým tmelom [6]. Všetky tieto charakteristiky majú zásadný vplyv na spracovateľnosť čerstvého vláknobetónu a na mechanické vlastnosti zatvrdnutého vláknobetónu nepriamo prostredníctvom spracovateľnosti (a súvisiacej homogenity), ale aj priamo, a to prostredníctvom účinnej plochy prierezu vlákien [7]. Oceľové vlákna sa teda navrhujú na statické pôsobenie v betóne. Ich účelom je prenos statických i dynamických zaťažení pôsobiacich na konštrukciu. Pre tieto účely a bežné zaťaženia sa odporúčajú navrhovať v dávkach od cca 30 do 90 kg/m³ [8]. Vláknobetón s takouto dávkou vlákien bezpečne zaistí prenos napätí vyvolaných zaťažením i v prasknutom priereze, t.j. po prekročení medze úmernosti, a zaisťuje tak reziduálnu pevnosť.

Druhú oblasť použitia zameranú na celistvosť a trvanlivosť konštrukcie možno bez akýchkoľvek pochybností vztiahnuť priamo na syntetické (polymérové) vlákna (STN EN 14889-2). Syntetické vlákna sa rozdeľujú podľa technológie výroby na monofilamentné a fibrilované. Zatiaľ čo monofilamentné sú na prvý pohľad jemné a pripomínajú vlákna buničiny, fibrilované vlákna sa vyrábajú napríklad sekaním „fólie“ polyméru na vlákna požadovaných rozmerov. Technológia výroby a súvisiace rozmerové vlastnosti sú kľúčové pre rovnomernosť distribúcie vlákien počas miešania a tým aj pre účinnosť pri obmedzovaní prejavov objemových zmien betónu [7]. Ak by sme teda účel použitia polymérových vlákien chceli zjednodušiť, potom by sme ich navrhovali na obmedzovanie vzniku zmrašťovacích trhlín v betóne. Logicky by sa teda mohli pridávať do betónu tých konštrukcií, ktoré budú realizované v letnom období, špeciálne ak budú veľkou plochou vystavené prostrediu s nízkou relatívnou vlhkosťou. Zvláštnu pozornosť a zváženie použitia syntetických vlákien si vyžadujú tie konštrukcie, ktoré budú mať celospoločenský význam, resp. očakáva sa od nich dlhá životnosť, a to obzvlášť ak budú vystavené agresívnemu prostrediu, ktoré by degradáciu konštrukcie prostredníctvom zmrašťovacích trhliniek rapídne urýchľovalo. Vo všeobecnosti sa odporúča dodržať dávkovanie min. 0,9 kg/m³, no ukazuje sa, že so zvyšujúcou sa jemnosťou vlákien (hlavne u monofilamentných) je možné bezpečne znížiť dávku na cca 0,6 kg/m³ [7].

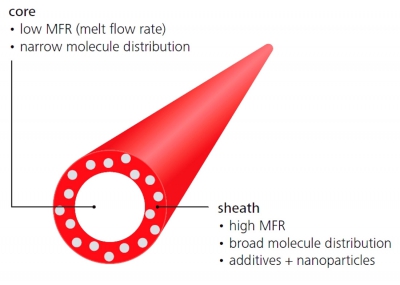

Vďaka významnému pokroku za uplynulé desaťročie v oblasti nanotechnológií sme schopní vyrábať vlákna do betónu aj na báze uhlíka a rôznych polymérov. Skutočným prevratom sa javia byť dvojzložkové polymérové vlákna. Novou technológiou výroby vlákien pozostávajúcich z jadrovej časti a z plášťa (s rôznymi úpravami, obr. 9) je možné dosiahnuť mechanické vlastnosti polymérových vlákien, aké u klasických termoplastov doposiaľ neboli možné. Vylepšené mechanické vlastnosti ale neobnášajú tie nevýhody, ktoré majú oceľové vlákna [5]. Výsledky skúšok na vláknobetónoch s použitím dvojzložkových vlákien prezentovali v roku 2009 laboratóriá EMPA. Z výsledkov vyplýva 10–15krát vyššia súdržnosť s cementovým tmelom v porovnaní s tradičnými polymérnymi vláknami a možnosť bezpečnej náhrady dávky 30 kg/m³ oceľových vlákien za dávku 5 kg/m³ dvojzložkových vlákien [5].

Spolu s vláknami sa však vyvíja aj trh. Európski výrobcovi ponúkajú široký sortiment vlákien do betónov. Všetky tieto vlákna prešli mnohými skúškami a preukázaním zhody. V súčasnosti sa skúšky vlákien vykonávajú najmä pre výrobcov z Ázie, ktorí v snahe o vstup na európsky trh taktiež potrebujú preukázať zhodu podľa európskych noriem.

TSÚS sa vláknami a ich vplyvom na vlastnosti betónu zaoberal v rámci preukazovania zhody. V tomto prípade vykonával skúšky vlákien a vláknobetónu v zmysle noriem STN EN 14889-1 pre oceľové vlákna a STN EN 14889-2 pre polymérové vlákna. Z tohto procesu sa získavajú výsledky o geometrických parametroch vlákien – rozmery a tvar a o ich mechanických vlastnostiach – pevnosť v ťahu, modul pružnosti a ťažnosť. Okrem toho sa zisťuje vplyv vlákien na vlastnosti čerstvého a zatvrdnutého betónu – vplyv na konzistenciu a vplyv na pevnosť v ťahu (pri ohybe). Vplyv vlákien na betón sa overuje na vzorkách vyrobených z referenčného betónu podľa STN EN 14845-1. Konzistencia čerstvého betónu bez vlákien a s vláknami sa overuje podľa STN EN 12350-3. Vplyv vlákien na ťahové vlastnosti betónu sa overuje skúšaním pevnosti v ťahu za ohybu betónových trámcov s meraním reziduálnej (zostatkovej) pevnosti podľa STN EN 14651. Kritériá pre hodnotenie vplyvu vlákien na pevnosť betónu sú uvedené v STN EN 14845-2. Meranie obsahu vlákien v čerstvom a zatvrdnutom betóne sa vykonáva podľa EN 14721. Z týchto skúšok pochádzajú rozsiahle databázy výsledkov. Bohužiaľ sortiment vlákien a ich parametrov je natoľko široký, že vytvorenie štatisticky použiteľných výberov s viacerými rovnakými znakmi a odvodenie všeobecne platných závislostí je prakticky nemožné.

Okrem toho pôsobí TSÚS aj ako znalecká organizácia, diagnostické pracovisko a akreditované laboratórium. Z týchto činností sa získavajú poznatky z reálnych aplikácií vláknobetónu na stavbách na Slovensku. Zvyčajne sa však dostáva k týmto konštrukciám až ex post a hľadá príčiny vzniku vady alebo až poruchy stavebnej konštrukcie. Azda nepovieme nič prevratné, keď zásadnou chybou je zanedbanie predvýrobnej prípravy a overenia nielen vhodnosti receptúry, ale aj parametrov miešania a technológie ukladania betónu.

V neposlednom rade sa TSÚS viac či menej podieľa na riešení mnohých výskumných úloh. V oblasti vláknobetónu si pozornosť zaslúži projekt FIBERDIST pod vedením Ing. Mareka Ďubeka zo Stavebnej fakulty STU, na ktorom TSÚS participoval.

Zistenia

V roku 2008 sa v TSÚS spracovávala a vyhodnocovala databáza výsledkov skúšok oceľových a polymérových vlákien. I napriek rôznorodosti okrajových podmienok, resp. parametrov vlákien sa podarilo dospieť k niekoľkým záverom a popísať tak pôsobenie vlákien v betóne.

Štíhlosť vlákien (L/d) má vplyv na zmenu konzistenciu čerstvého betónu (ČB) po ich pridaní. So zvyšujúcou sa štíhlosťou vlákien pri ich konštantnej dávke sa znižuje spracovateľnosť ČB [2]. Vláknobetón sa teda stáva tuhším čo má dopad na segregáciu zŕn kameniva a „potenie betónu“ počas zhutňovania. Táto skutočnosť sa overila skúškami konzistencie vláknobetónu s dávkou oceľových vlákien 25 kg/m³. Vyhodnotením výsledkov sa preukázalo, že použitím vlákien L/d = 80 došlo ku 51% predĺženiu času Vebe a použitím vlákien L/d = 50 došlo k predĺženiu času Vebe o 21 %, čo potvrdilo uvádzanú súvislosť medzi štíhlosťou vlákien a konzistenciou vláknobetónu.

Závislosť konzistencie od tvaru vlákien (najmä strednicovej osi) sa zisťovala z výsledkov skúšok priamych a vlnitých vlákien dĺžky 50 mm, všetky pri dávkach 25 kg/m³. Porovnaním výsledkov relatívnych zmien konzistencie sme dospeli k záveru, že vlnitý tvar vlákien spôsobuje o cca. 15 % vyššie predĺženie času Vebe ako priamy tvar. V tomto bode však boli porovnávané priame vlákna s vlnitými, ktoré ale mali rôzne štíhlosti (L/d), a preto je dôležité podotknúť, že štíhlosť vlnitých vlákien spôsobila rozdiel časov Vebe medzi týmito dvoma vzorkami vo výške 8 %.

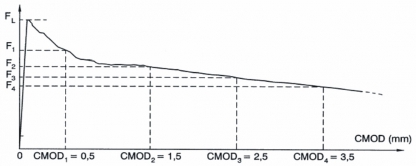

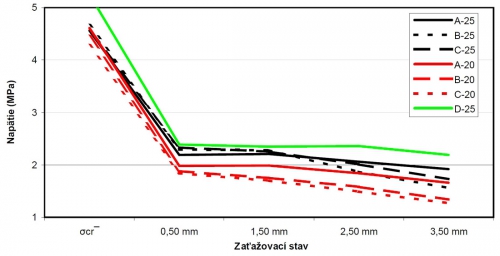

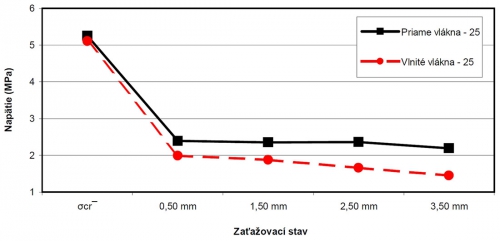

Reziduálna pevnosť v ťahu pri ohybe fR (po vzniku trhliny v celom priereze) sa stanovuje pri jednotlivých deformačných stupňoch tzv. CMOD (crack mouth opening displacement – obr. 2). integrovaním výsledného spojitého pracovného diagramu sekundárne získavame obraz o schopnosti telesa absorbovať zaťažovaciu energiu, čo vyjadruje tuhosť kompozitu [2]. Ovplyvňuje ju v prvom rade množstvo pridaných vlákien vyjadrené zvyčajne hmotnostnou dávkou v kg/m³ ČB. V zásade platí jednoduchá úvaha, že čím je dávka vlákien vyššia, tým viac ich je vhodne orientovaných na prenos zaťaženia, a teda pôsobia ako výstužné elementy umožňujúce znížiť hrúbku vláknobetónovej konštrukcie [1]. Vplyv dávky vlákien sme hodnotili pre dávky 20 a 25 kg/m³ veľmi podobných vlákien (nie však úplne totožných). Výsledky zachytáva obr. 10. Porovnaním vzoriek s rovnakými značkami sme zistili zvýšenie reziduálnej pevnosti v ťahu pri CMOD 3,5 mm o 0,26–0,39 MPa, čo predstavuje relatívnu zmenu o 14–30 %.

Reziduálnu pevnosť ovplyvňuje aj tvar vlákien. Vychádzali sme z predpokladu, že zložitejší tvar vlákien zabezpečuje ich lepšie zakotvenie v cementovom tmele a tým vyššie výsledné fR, očakávali sme vyššie reziduálne pevnosti pri vlnovkových vláknach ako u priamych s prostými háčikmi na koncoch. Porovnaním výsledkov skúšok na vláknach priamych a vlnitých v dávkach 25 kg/m³ podľa obr. 11 sme dospeli k prekvapivému záveru. Vlnité vlákna vykazovali počas celej skúšky o 17–34 % nižšie reziduálne pevnosti ako priame vlákna s háčikmi a s rastúcim CMOD sa fR znižovalo čoraz rýchlejšie. Predpokladáme, že výsledok možno vysvetliť vyrovnávaním zvlneného tvaru vlákien, no pre zatiaľ je to len domnienka.

Technologická náročnosť vláknobetónov

Pri návrhu vláknobetónu sa vychádza z predpokladu, že všetky oceľové vlákna sú v betóne rovnomerne rozptýlené (distribuované) a všesmerne orientované. V takom prípade by 1/3 všetkých vlákien mala byť orientovaná v smere každej z troch hlavných osí (smerov). Do výpočtu preto na prenášanie účinkov určitého zaťaženia vstupuje jedna tretina dávky oceľových vlákien. V praxi sa stretávame s problémom, že sa nedodržiavajú minimálne odporúčané dávky vlákien 30 kg/m³.

Dosiahnutie vyžadovaných materiálových charakteristík vláknobetónu je podmienené nielen správnym výberom jednotlivých zložiek, ale aj správnou metódou ich spracovania a zabudovania do budúcej konštrukcie. Tá po vyzretí plní svoju funkciu. Funkčné požiadavky a vlastnosti sú požadované v celom priereze a objeme rovnako. Vlákna rozmiestnené rovnomerne takéto vlastnosti zabezpečujú. Ich smer a orientácia by mala mať zastúpenie okolo každej osi v trojdimenzionálnom priestore rovnaké. Zabezpečiť takúto homogenitu je náročné, pretože je veľa vstupných faktorov ovplyvňujúcich žiadané výsledky. Na správnom mieste preto stojí kontrola a overovanie rozmiestnenia vlákien, ktoré budú mať tendenciu zhodnotiť a prehodnotiť celú alebo aspoň časť procesov výroby vláknobetónovej konštrukcie. Od momentu začiatku pridávanie navrhnutej dávky oceľových vlákien (stanoveného typu) do betónu začínajú proces výroby vláknobetónovej konštrukcie ovplyvňovať činitele, ktoré majú priamy aj nepriamy vplyv na distribúciu vlákien a tým aj vlastnosti výslednej vláknobetónovej konštrukcie. Takýchto činiteľov sa bežne vyskytuje cca 20. Zistili sa rôzne závislosti medzi geometriou vlákien, dobou a rýchlosťou miešania vláknobetónu. Nie je možné ich však zovšeobecniť na akúkoľvek receptúru betónu a typy vlákien. Vláknobetón preto zatiaľ zostáva materiálom s veľkým potenciálom, no v dôsledku nedostatočného poznania a priebežnej výrobnej kontroly sa v konvenčnom pozemnom staviteľstve okliešťuje jeho používanie len na nenosné (obvykle plošné) konštrukcie akými sú napríklad roznášacie dosky podláh. V prípade možnosti zaistenia rovnomernej distribúcie oceľových vlákien v betóne a jej kontroly by bolo možné z vláknobetónu vyrábať i niektoré nosné konštrukčné prvky.

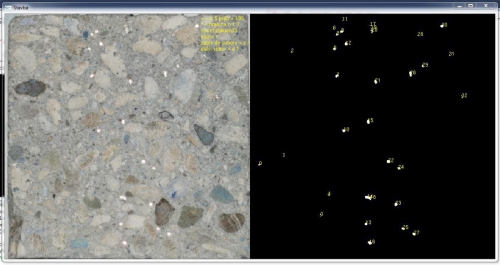

V rámci výrobno-kontrolných skúšok vláknobetónových konštrukcií sa vyžaduje kontrola množstva (rovnomernosti distribúcie vlákien) postupom podľa STN EN 14721+A1: 2008. Metóda však charakterizuje len rovnorodosť súboru vzoriek odobratých počas vyprázdňovania autodomiešavača. Je stanovené kritérium na maximálny rozdiel medzi zisteným množstvom vlákien a predpísanou receptúrou do 10 %. Výsledky ale nemožno interpretovať v zmysle rovnomernosti distribúcie v určitej časti konštrukcie a už vôbec nie v zmysle orientácie vlákien v smere hlavných smerov (osí) konštrukcie. Na tieto účely existujú rôzne skúšobné metódy, ktoré však v bežnej stavebnej praxi doposiaľ nenašli uplatnenie. Zvyčajne kvôli technickej a technologickej náročnosti a nárokom na technické vybavenie. Sú nimi napríklad digitálne snímkovanie a následná analýza (fotogrametria). Sú to metódy, ktoré si v priebehu posledných približne 10 rokov nachádzajú miesto aj v oblasti stavebníctva, skúšobníctva, výskumu a vývoja či už na úrovni technológií alebo materiálového inžinierstva. Všetky známe metódy overovania rovnomernosti rozptýlených vlákien (CT-SCAN, X-RAY) ponúkajú hodnotu rovnomernosti na jednotku objemu alebo aj plochy, no niektoré pre ich vysoké náklady a nemožnosť použitia priamo v praxi ich posúva v praktickom a okamžitom využití na posledné miesta.

Spolupráca na výskume a vývoji

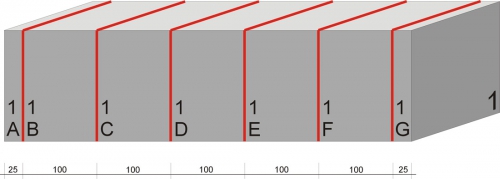

TSÚS participoval na už spomínanom projekte FIBERDIST. Projekt bol zameraný na zostrojenie a overenie funkčnosti nástroja na fotogrametrické hodnotenie rovnomernosti rozptýlenia (distribúcie) vlákien v betóne, ako súčasť spracovávanej metodiky skúšania. Vytvoril sa softvérový nástroj na analýzu a zber dát z digitálnych snímok priečnych rezov vláknobetónu, v ktorých identifikuje oceľové vlákna, ich počet a polohu. Funkčnosť a spoľahlivosť vrátane numerického stanovenia rovnomernosti distribúcie vlákien sa v týchto dňoch testuje na beta-verzii, pričom sa k hodnoteniu používa 60 vzoriek (priečnych rezov – obr. 12).

Záver

Pôvodným zámerom po zintenzívnení výskumu v oblasti vláknobetónov bolo zjednodušenie zhotovovanie vystužených betónových konštrukcií. Postupom času, vedeckým pokrokom a rozširovaním sortimentu, ale aj odhalením technologických problémov spracovania čerstvého vláknobetónu, sa pôvodný zámer míňa účinku. Z vláknobetónu je zložitý materiál s možným potenciálom ku znižovaniu prácnosti in situ, avšak len za predpokladu, že sa dôsledne dodržia odporúčané dávky vlákien, dôsledne sa navrhnú a overia receptúry a technológie spracovania a výrobno-kontrolné skúšky.

PETER MAKÝŠ, PETER BRIATKA

foto archív autorov

Literatúra:

1) LABIB, W. a N. EDEN. An Investigation into the Use of Fibres in Concrete Industrial Ground-Floor Slabs. Liverpool John Moores University, Liverpool, 2006.

2) CHANH, N. Steel Fibre Reinforced Concrete, Ho Chi Minh City University of Technology. Vietnam.

3) ŽIOGAS, V. a S. Juočiūnas. Design and Installation Peculiarities of Monolithic Concrete Floor. Kaunas University of Technology, Kaunas – Lithuania, 2005.

4) MEDA, A., G., PLIZZARi a L. Sorelli. Fracture Properties of Concrete Reinforced with Hybrid Fibres. University of Bergamo – Italy, 2003.

5) KAUFFMAN, J. et al. Novel bi-component fibers for the mechanical reinforecement of concrete. Empa activities 08/09, EM PA, Switzerland, 2009, pp. 34–35.

6) HELA, R., KLABLENA, P., KRÁTKÝ, J., PROCHÁZKA, J., ŠTĚPÁNEK, P. a J. VÁCHA. Betonové průmyslové podlahy. Informační centrum ČKAIT, Praha, 2006.

7) BRIATKA, P. a P. ŠEVČÍK. Hodnotenie vplyvu rozptýlenej výstuže na vlastnosti betónu. BETON TKS, 2009, č. 2, str. 74–81.

8) SVOBODA, P. a J. DOLEŽAL. Průmyslové podlahy a podlahy v objektech pozemních staveb. Jaga Group, Bratislava, 2007.

Doc. Ing. Peter Makýš, Ph.D., (*1965)

působí na katedře technologie staveb na Stavební fakultě STU v Bratislavě. Věnuje se stavebnětechnologické přípravě, zařízením staveniště, technologii hrubé stavby se zaměřením na betonářské a zdicí procesy a manažerské systémy podle norem ISO.

Ing. Peter Briatka, Ph.D., (*1982)

je absolventem Stavební fakulty STU. V současnosti působí ve společnosti Inžinierske stavby (člen skupiny COLAS). Specializuje se na technologii betonu, objemové změny betonu, jeho trvanlivost a nedestruktivní zkušební metody. Je členem technických komisí TK 5 a ACI 201, 209 a 308.