I když je možné jmenovat (byť nerad a s omluvou) některé konkrétní materiály, které jsou, řekněme, problematické, je nutné na informace, které jsou zde poskytovány, hledět obecně – co vše je možné, s čím je možné se při řešení vad a poruch hydroizolačních materiálů setkat. Neplatí to všeobecně ke konkrétním materiálům, ale je to kompilace všech možných variant a případů, které mi v minulých letech prošly rukama. Pro každý konkrétní případ vady nebo poruchy je nutné provést kompletní přezkoumání technických vlastností hydroizolačního materiálu, tak aby se konkrétní zkoušky vztahovaly ke konkrétním zkoušeným materiálům. Zde je pouze zobecnění technických zkušeností z oblasti vad a poruch hydroizolačních materiálů.

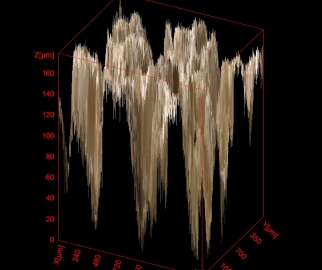

Pro hodnocení zbytkové životnosti je vhodné znát vypařovací plochu. V rámci nového materiálu nejsou patrné degradační procesy tohoto typu. Nejvýznamnějším parametrem je zvětšování vypařovací plochy. V případě použití nestabilních změkčovadel, kdy při degradaci dochází k jejich migraci, je velmi důležitá vypařovací plocha, kde platí, že čím je tato plocha větší, tím je konečná degradace rychlejší. Pro výpočet plochy je možné použít systém ukázaný na obr. 14, který znázorňuje na 3D plochy, z kterých má možnost se nestabilní změkčovadlo vypařovat.

V případě migrace změkčovadel se výrazným způsobem snižuje odolnost hydroizolačních materiálů proti kroupám.

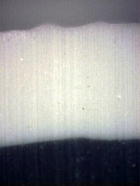

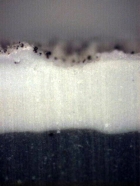

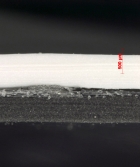

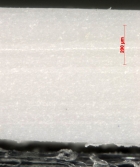

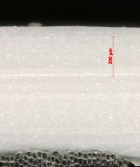

Na obr. 16–19 je mikroskopem zachycen příčný řez hydroizolační fólií. Snímky byly pořízeny na kryté části hydroizolace, která nebyla vystavena UV záření, a na nekryté části hydroizolace, která naopak byla vystavena UV záření. Tyto detailní snímky zachycují patrný postup degradace hydroizolačního materiálu, který již byl zjištěn pomocí snímků povrchů jednotlivých zkušebních vzorků.

Ze snímkování povrchů jednotlivých zkušebních vzorků je patrné, že nekryté části hydroizolační fólie jsou výrazně poškozeny. Na světlých površích hydroizolačního souvrství jsou patrné výrazné plastické trhliny, přičemž je nutné zejména upozornit na kroužek na obr. 11 (viz 1. část), kde je trhlina vedoucí až k výztužné vložce. Na obr. 18 a 19 je možné srovnat mikrofotografie v řezu, kde je též jasně patrné poškození vnější plochy hydroizolace, která je vystavena UV záření.

V případě, kdy není homogenně spojena vložka s izolační hmotou, je umožněno vodě, která pronikne do oblasti vložky, migrovat kolem ní, což není dobrá vlastnost izolací. Zejména v zimě.

Po vizuálních zkouškách nastupují zkoušky rozebírající fólie pomocí několika druhů zkoušek, které hledají důvody technického stavu a principy, důvody změn technických vlastností v průběhu času, nebo v čase vzniku poruch.

V tomto článku budu popisovat tři základní zkoušky, které pro identifikaci, dokumentaci vad fóliových, ale nejen fóliových materiálů používáme.

Jedná se o zjišťování podílu nespalných zbytků, tj. množství plniv. Obvyklé množství plniv, které nemá destruktivní vliv na vlastní hydroizolace je kolem 6 %, všechny hodnoty nad 10 % je možné označit za rizikové a jsou důvodem k vzniku patologických změn hydroizolačních materiálů.

Při provedené zkoušce bylo zjišťováno množství plniva – nespalitelných zbytků ve zkušebním materiálu. Výsledky jsou shrnuty v tabulce 4.

Tabuka 4: Obsah nespalitelných zbytků – množství plniva v hydroizolačním materiálu PVC

|

Označení vzorků |

Navážka 1 |

Vyvážka 1 |

Navážka 2 |

Vyvážka 2 |

Nespalitelné zbytky |

|

fólie 1 – nekrytá |

1,6046 |

0,1900 |

2,0029 |

0,2473 |

12,1 ± 0,25 |

|

fólie 2 – nekrytá |

1,6393 |

0,2121 |

2,0457 |

0,2641 |

12,9 ± 0,01 |

|

fólie 3 – nekrytá |

1,6674 |

0,2056 |

2,0363 |

0,2550 |

12,4 ± 0,10 |

|

fólie 3 – krytá |

1,6535 |

0,2050 |

2,0721 |

0,2272 |

11,7 ± 0,72 |

|

fólie 4 – nekrytá |

1,6103 |

0,1922 |

2,0355 |

0,2717 |

12,6 ± 0,71 |

|

fólie 4 – krytá |

1,6795 |

0,1796 |

2,0709 |

0,2358 |

11,0 ± 0,35 |

|

fólie 5 – nekrytá |

1,6140 |

0,2344 |

2,0136 |

0,2862 |

14,4 ± 0,15 |

|

fólie 5 – krytá |

1,6215 |

0,1774 |

2,0202 |

0,2393 |

11,4 ± 0,45 |

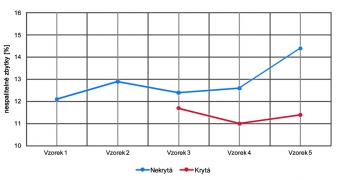

Na grafu (obr. 24) jsou porovnána procenta nespalitelných zbytků, které obsahovaly jednotlivé zkušební vzorky. Modře jsou znázorněny hodnoty nekrytých částí hydroizolačních fólií, červeně jsou znázorněny hodnoty krytých částí hydroizolačních fólií.

Z grafu je jasně patrné, že procenta nespalitelných zbytků kryté části vzorků mají nižší procentuální zbytky než fólie nekryté. Množství nespalitelných zbytků kryté části se pohybuje v rozmezí mezi 11,0 a 11,7. U nekryté části se množství nespalitelných zbytků pohybuje v rozmezí mezi 12,1 a 12,9. Výjimkou je pouze nekrytá fólie – zkušební vzorek č. 5, který obsahuje 14,4 % nespalitelných zbytků.

Infračervená spektroskopie (dále jen IR analýza) je nedestruktivní analytická metoda, určená především pro identifikaci a strukturní charakterizaci organických sloučenin a anorganických látek. Podstatou tohoto měření je interakce infračerveného záření o různé vlnové délce s analyzovaným materiálem a jeho pohlcení.

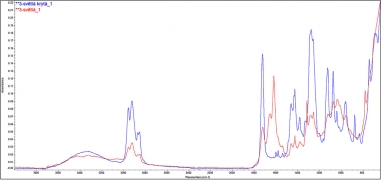

IR analýza slouží k porovnání obsahu nespalitelných zbytků ve fóliích vážkovým stanovením. Budou zkoumány vždy materiály světlé strany PVC fólie na nekryté ploše fólie (v ploše – vystavená UV záření) a kryté fólie (v přesahu – chráněná před vlivem UV záření). Z tohoto srovnání lze zjistit rozdíly mezi oběma typy vzorků nebo shody obou typů. Touto metodou je možné zjistit patologické změny v hydroizolačním povlaku.

Na obr. 25 je patrný dramatický rozdíl mezi jednotlivými spektry pro krytou a nekrytou část fólie. V tomto případě lze tímto dokázat intenzitu degradačních procesů zkoumané hydroizolační fólie PVC. Nelze však zjistit ani relativní, ani skutečný rozdíl množství jakékoliv látky, lze pouze zjistit změny oproti vzoru, případně zjistit trendy vývoje.

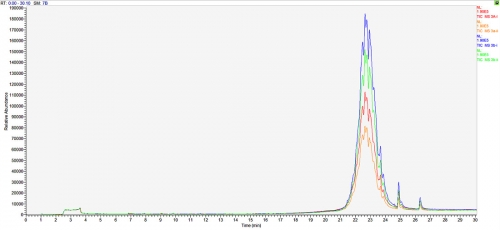

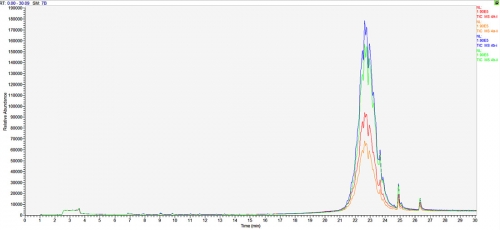

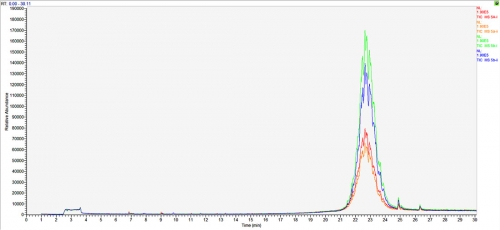

Pro kvantifikaci problému lze použít následující typ zkoumání, což je plynová chromatografie. Plynová chromatografie je typ separační metody, kdy se od sebe oddělují složky obsažené ve vzorku, které mohou být převedeny do plynné fáze, aniž by došlo k jejich rozkladu. Na základě této metody lze kvantifikovat množství a typ změkčovadel. Jako v předchozím případě budou zkoumány vzorky nekryté (vystavené UV záření) a vzorky kryté (chráněny před vlivem UV záření). Na základě tohoto měření jsme schopni určit stupeň degradace předmětné fólie.

Pro zkušební vzorky č. 3, 4 a 5 bylo provedeno relativní srovnání úbytku změkčovadla (např. DIDP Diisodecyl phthalate) mezi nekrytou a krytou částí hydroizolační fólie. V tabulce 5 je provedeno relativní porovnání úbytku změkčovadla u zkušebních vzorků č. 3 až 5.

Tabulka 5: Relativní porovnání úbytku změkčovadla DIDP mezi nekrytou a -krytu částí zkušebních vzorků č. 3, 4 a 5

|

Popis materiálu |

Označení |

Průměry naměřených ploch DIDP, hmota 307 |

Relativní úbytek změkčovadla DIDP v nekryté části [%] |

|

|

popis |

graficky |

|||

|

Graf chromatografu na obr. 27 |

||||

|

fólie 3 – nekrytá |

TIC MS 3a – I |

červeně |

7 157 614 |

44,1 |

|

fólie 3 – nekrytá |

TIC MS 3a – II |

oranžově |

||

|

fólie 3 – krytá |

TIC MS 3b – I |

modře |

12 806 456 |

|

|

fólie 3 – krytá |

TIC MS 3b – II |

zeleně |

||

|

Graf chromatografu na obr. 28 |

||||

|

fólie 4 – nekrytá |

TIC MS 4a – I |

červeně |

6 368 879 |

50,0 |

|

fólie 4 – nekrytá |

TIC MS 4a – II |

oranžově |

||

|

fólie 4 – krytá |

TIC MS 4b – I |

modře |

12 749 905 |

|

|

fólie 4 – krytá |

TIC MS 4b – II |

zeleně |

||

|

Graf chromatografu na obr. 29 |

||||

|

fólie 5 – nekrytá |

TIC MS 5a – I |

červeně |

5 301 841 |

52,2 |

|

fólie 5 – nekrytá |

TIC MS 5a – II |

oranžově |

||

|

fólie 5 – krytá |

TIC MS 5b – I |

modře |

11 096 586 |

|

|

fólie 5 – krytá |

TIC MS 5b – II |

zeleně |

||

Jelikož jsou naměřené průměrné hodnoty pro nekryté fólie č. 1 a č. 2 přibližně stejné, byly také pro tyto vzorky určeny relativní úbytky změkčovadla DIDP v nekryté části fólie. Pro porovnání byla použita průměrná hodnota naměřených ploch DIDP z krytých částí zkušebních vzorků č. 3, 4 a 5.

V rámci zkoumání a laboratorních zkoušek předmětného hydroizolačního materiálu PVC fólie tl. 1,2 mm došlo k potvrzení poznatků zjištěných během vizuální kontroly střešního pláště a byl potvrzen předpoklad blížícího se konce životnosti hydroizolačního materiálu. Vizuální pozorování byla základem pro další rozhodovací proces, jakým způsobem kvantifikovat stav hydroizolačního povlaku, které zkoušky provést pro dokázání degradace zkoušeného hydroizolačního materiálu, kde bylo zjištěno, že při ztrátě 50 % změkčovadel dojde k závažným funkčním selháváním zkoumané hydroizolace. V případě, že přijdou kroupy, bude konec rychlejší, závisí to na silovém působení těchto krup.

Lze specifikovat základní princip patologického zkoumání – v případě vizuální rekognoskace problémů, nestandardního povrchu fólie, je nutné tento stav potvrdit některou z exaktních metod, které jsou výše popsány.

Při vizuálních indiciích – drsný, sprašující povrch – lze identifikovat existenci problému, který zkoumaná fólie má. To je vždy základní signál pro hledání problémů ve vlastní hmotě izolačního materiálu.

Další přiblížení, které pomůže určit další postup, je mikroskopická analýza, kdy na mikroskopických snímcích lze identifikovat další markanty důležité pro celkové hodnocení. Po mikroskopické analýze, což je svým způsobem vizuální hodnocení (je možné jich provést řadu a vybrat opravdu reprezentativní příklad toho, co hledáme), následuje chemická analýza, a to především stanovení množství nebo zbytkového množství změkčovadel. K tomuto je nejvhodnější plynová chromatografie, která je schopna ze vzorečku přesně určit množství změkčovadel, které se srovnává vždy s množstvím změkčovadel v právě vyrobené fólii nebo ve fólii, která nebyla vystavena UV záření, jež nejvíce přispívá k migraci změkčovadel, i když bychom neměli podceňovat vliv vysokých teplot.

Bohužel dosud neexistuje povinnost výrobců, aby uveřejňovali údaje o životnosti svých výrobků. Takže z hlediska technického je možné vyžadovat funkčnost po dobu záruky, která je součástí buď obecných podmínek, anebo je smluvními podmínkami upravena jinak.

Tedy jedinou možností, jak se zkusit ochránit před nekvalitou a nepříjemným překvapením, je dávat přednost materiálům, které nepatří k té nejlevnější kategorii, resp. jsou výrobkem firem, které se chovají slušně (zejména v případě reklamací) a jsou tradiční součástí výrobního trhu izolačních materiálů. Ke všem revolucím, včetně těch izolačních, zejména mám na mysli revoluční materiály a revolučně nízkou cenou, jsem velmi skeptický a velmi se jim vyhýbám.

MAREK NOVOTNÝ

foto archiv autora

Podklady:

1. Znalecká a expertní činnost v letech -2012–2017, realizovaná ve spolupráci s firmou A.W.A.L., s. r. o.

2. Spolupráce s Technickou universitou v Liberci, zejména s Ing. M. Stuchlíkem

3. Spolupráce s Fakultou stavební ČVUT, zejména s Ing. Miroslavem Broučkem, Ph.D.

Ing. Marek Novotný, Ph.D., (*1957)

je absolventem SvF ČVUT (1981), resp. VUT v Brně – soudní postgraduál, resp. STU v Bratislavě – Ph.D. V současné době je odborným asistentem FA ČVUT a spolumajitelem firmy A.W.A.L., s. r. o. Je soudním znalcem v oboru stavební izolace a stavební fyzika. Základní náplní jeho práce je expertní, konzultační a projektová činnost v oblasti stavebních izolací.