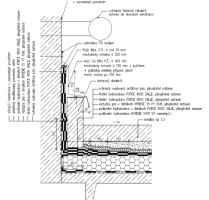

V průběhu roku 2018 participovala naše firma na rekonstrukci střešního parkoviště (obr. 1). Původní konstrukce byla provedena asi před dvaceti lety, tedy se zkušenostmi, které byly v té době k dispozici. Pro současnou rekonstrukci byl zpracován projekt (firmou Casua, s. r. o., s podporou firmy A.W.A.L., s. r. o.) v oblasti izolačních systémů, kde jsou konstrukční detaily, podle kterých je realizována rekonstrukce tohoto parkoviště. Konstrukční detaily jsou v úrovni dílenské dokumentace, tedy velmi přesné, a skutečné provedení jim s drobnými úpravami odpovídá.

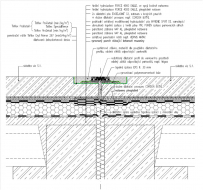

Základní skladba střešního pláště byla navržena a provedena jako obrácená s jednoduchým spádem k okraji, tedy ve formě pultové střechy, odvodnění bylo posíleno masivními ocelovými žlaby. Pojížděné vrstvy byly ze zámkové dlažby položené do odpovídajícího štěrkového lože. I když byla pojezdná zámková dlažba držena ve všech směrech pevnými konstrukcemi, zdeformovala se, sice ne významně, ale přeci. Smykové síly dokázaly lehce tuto dlažbu rozházet.

Izolační systém nebyl v ploše poškozen, protože byl dokonale chráněn obrácenou skladbou střešního pláště, kdy byla hydroizolace pod extrudovaným polystyrenem XPS a dalšími vrstvami. Vlastní hydroizolační povlak, což byl jednovrstevný asfaltový modifikovaný pás, byl v ploše ve vynikajícím stavu bez jakýchkoliv známek stárnutí, což platí i o materiálech, které byly použity na svislé konstrukce, resp. dilatační uzávěry.

Původní hydroizolační povlak byl proveden z francouzských materiálů, a to jak vlastní hydroizolace, tak i konstrukční detaily, které jsou bez náběhů a v pravých úhlech. Z hlediska geometrie podkladu je to nejjednodušší řešení, ale vyžadující kvalitní hydroizolační materiály. Při odhalování tohoto detailu nebyly zjištěny žádné poruchy, které by bylo možné přičítat této geometrii. Pravé úhly při provádění hydroizolací preferuji a tato technologie byla použita i při rekonstrukci. Nový hydroizolační povlak je proveden taktéž s pravými úhly při návaznosti svislé a vodorovné hydroizolace.

V rámci provádění byla rozebírána skladba původního střešního pláště. Na obr. 2 a 3 jsou patrny jednotlivé vrstvy izolačního systému – tj. od vodotěsné izolace přes tepelnou izolaci XPS až po zámkovou dlažbu do štěrkového lože.

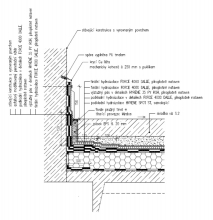

Při rekonstrukci byla kompletně změněna filozofie technického řešení. Jedná se o střešní plášť s klasickým pořadím vrstev, přičemž pojížděná plocha je z dilatované železobetonové desky. Tepelná izolace je na bázi PIR/PUR a hydroizolace zůstaly stejné, tedy modifikované asfalty.

Na obr. 4 je patrné, že izolatér provádějící plochu má dlouhý hořák s velkým zvonkem na konci, zatímco izolatér provádějící detail má krátký hořák s malým zvonkem, tak aby mohl kvalitně provést konstrukční detail.

V rámci provádění je velmi důležitý okamžik uzavření izolačního souvrství při jednotlivých pracovních záběrech. Na obr. 5 je takovýto uzávěr patrný. Na konci každé pracovní etapy, obvykle denní záběr, se propojovala hydroizolace s parotěsnou zábranou, tak aby se do izolačního souvrství nemohla dostat srážková voda.

Liniové odvodňovací žlaby

Dominantním problémem, který se při rekonstrukci objevil, bylo odvodnění liniovými žlaby. Původní ocelové žlaby byly dramaticky zkorodované. Hydroizolace k nim byla sice navařena přes přírubu, ale toto navaření z dlouhodobého hlediska nebylo kvůli korozi žlabu plně funkční. Zjištěný stav dokumentuje obr. 8.

Na obr. 9 je patrné, že hydroizolace je ukončena na přírubách zkorodovaných žlabů a již není v konstrukci pod žlaby. Dominantní místo zatékání bylo kolem vpustí, což je patrné z obr.

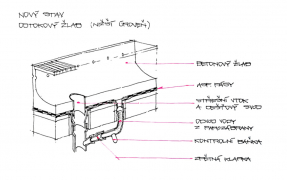

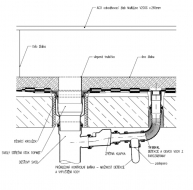

Zásadním rozdílem nového technického řešení odvodnění bylo protažení hydroizolace pod nově osazovanými žlábky a posílení odvodnění, kterému byla věnována velká pozornost, kdy je odvodňována samostatně i parotěsná zábrana.

Na detailu na obr. 12 je patrné striktní zesilování koutů a rohů nařezanými tvarovkami, které jsou připravovány na stavbě přímo na míru dotyčného detailu. Tedy nejsou strojově připraveny, tak jako u fólií, proto je lze přizpůsobit všem tvarovým změnám jako např. u tohoto detailu. Současně je nutné připomenout, že hydroizolace je provedena s pravými úhly. Je jasné, že s technologiemi, které vyžadují náběhové klíny, by nebylo možno tento tvar zaizolovat.

Nejvýznamnější změnou v oblasti žlabů bylo, že žlaby byly usazeny do izolovaného osazení, tj. i pod odvodňovacími žlaby je vodotěsná izolace samostatně odvodněná do vpusti, která je také na obr. 12 patrná. Protože se ukázalo, že původní odvodnění žlaby bylo rizikové z hlediska koroze žlabů, byl tento detail upraven tak, že izolace pod žlaby je odvodněna. Současně je odvodněna i vlastní hydroizolace. Jsou patrné boční otvory do žlabu a současně je odvodněn povrch do tohoto žlabu.

Na fotografiích je dokumentovaná určitá část rekonstrukce pojížděného střešního pláště, která byla řešena zejména s akcentem na odvodnění – složité technické řešení v oblasti žlabů a z hlediska pojezdných vrstev, tak aby deska kryla pojížděnou plochu a neměla negativní tendence zámkové dlažby, která se při provozu rozhází.

Ochrana hydroizolačních vrstev provozních střešních plášťů klempířskými prvky

V rámci rekonstrukce střešního parkoviště se mi podařilo zaznamenat stav stavebních konstrukcí po 20 letech expozice v provozu. Zjištění jsou zajímavá, a to zejména vzhledem k použitým izolačním materiálům – asfaltové modifikované pasy a dalším prvkům izolačního systému, kde byly použity klempířské prvky na přímou ochranu hydroizolačních materiálů na svislých partiích konstrukce. Tyto prvky byly zataženy i do provozních vrstev – tedy zámkové dlažby.

Při odstraňování mechanického kotvení hydroizolačního povlaku došlo k poškození povrchové úpravy svislých konstrukcí objektu, tedy keramické dlažby. Klempířské prvky, které byly provedeny z klasického pozinkovaného plechu, byly po dobu dvou desetiletí vystaveny mechanickému namáhání od provozních vrstev, kterému velmi dobře vyhověly. Kde nevyhověly, bylo chemické namáhání. Zde došlo místy až k absolutní korozi, kdy pozinkované plechy se změnily v naprosto nesoudržnou zkorodovanou hmotu. Nicméně i v této kondici hydroizolace v těchto partiích nebyla mechanicky ani chemicky poškozena. Jenom z hlediska mechanického namáhání tato ochrana neměla valného významu.

Zatahování klempířských prvků z materiálů, které nejsou zvlášť korozně ošetřeny, pod úroveň provozních vrstev nemá žádný valný význam, protože je koroze zničí a jejich výměna je prakticky nemožná. Samozřejmě klempířské prvky s dostatečnou antikorozní odolností mohou spolehlivě plnit funkci mechanické ochrany. Lépe však je tomuto zatahování se vyhnout.

Nejmasivnější koroze byla v místech s největším provozem, tam byla největší dotace sněhu, resp. sněhu kontaminovaného posypovými materiály, které samozřejmě kvalitě a životnosti klempířských prvků také nepřidají. Mechanická ochrana hydroizolačního povlaku z materiálů nedostatečně odolných korozi není vhodná a nemá dostatečnou životnost.

Konstrukční detail ukončení hydroizolace na atice, resp. na konstrukcích, které nebyly obloženy keramickými prvky, byl pozměněn tak, že klempířský prvek byl zaříznut do šikmé spáry v těchto konstrukcích, tj. byl vložen (vtlačen) do vytmelené spáry, což je ještě výhodnější technické řešení, které eliminuje tmelení nad klempířským prvkem, které je nutné udržovat.

Protože se jedná o parkoviště, je tato část intenzivně ochráněna před mechanickým poškozením. Na detailu obr. 18 je patrné, že klempířské prvky, byť z mědi, nejsou zatahované pod provozní vrstvy, jen kryjí vrchní část mechanické ochrany, která je provedena z betonového obrubníku. Toto řešení je dokumentováno na obr. 19–21, kde je ukázán rozpracovaný detail a detail nároží této mechanické ochrany hydroizolačního povlaku. Klempířské prvky jsou ještě neočištěné od stavebního zašpinění.

Na obr. 22 je nejen dilatační uzávěr v hydroizolaci, ale též etapové napojení, které je provedené za dilatačním uzávěrem, který je proveden jako samostatný sektor, tj. je uzavřen z obou stran, tak aby tvořil samostatný izolační sektor. Kromě těchto dvou prvků je patrné i provedení izolace v pravých úhlech bez náběhů, které jinak velmi komplikují tvar podkladu, který je nutné izolovat.

Závěrem

Předmětný střešní plášť je typickým příkladem pojezdného střešního pláště, kde stabilně parkují auta, a izolační systém je namáhán tímto provozem. Původní technické řešení bylo poplatné své době, tj. maximálně chráněná hydroizolace v kombinaci se skládanou pojížděnou vrstvou – zámkovou dlažbou. V rámci technického vývoje jsme se od tohoto řešení odchýlili a přešli ke skladbě s klasickým pořadím vrstev a s pojížděnou betonovou deskou. Tímto způsobem byly eliminovány některé nedostatky původního řešení – tj. zejména ochlazování konstrukcí vodou, která pronikala souvrstvím až na nosnou konstrukci, resp. rozvolňování zámkové dlažby.

Veškeré komponenty nového střešního pláště jsou voleny tak, aby byla eliminovaná koroze, která též byla významnou příčinou zatékání u původní technického řešení, kdy masivní klempířské a zámečnické konstrukce významně zkorodovaly.

MAREK NOVOTNÝ, VERONIKA ČUBROVÁ, PATRIK MAREŠ

foto archiv autorů

Poděkování:

Děkuji investorovi, tj. firmě Immofinanz Services Czech Republic, s. r. o., paní ing. Andree Kapetánové, generálnímu dodavateli, Skanska, a. s., a dodavateli izolačního systému firmě Pastell, spol. s r. o., za vynikající spolupráci.

Ing. Marek Novotný, Ph.D., (*1957)

je absolventem SvF ČVUT (1981), resp. VUT v Brně – soudní postgraduál, resp. STU v Bratislavě – Ph.D. V současné době je odborným asistentem FA ČVUT a spolumajitelem firmy A.W.A.L., s. r. o. Je soudním znalcem v oboru stavební izolace a stavební fyzika. Základní náplní jeho práce je expertní, konzultační a projektová činnost v oblasti stavebních izolací.

Ing. Veronika Čubrová (*1987)

je absolventkou ČVUT (2013) – studijní program Stavební inženýrství, studijní obor Konstrukce pozemních staveb. V současné době na rodičovské dovolené. Před tím pracovala jako projektantka ve firmě A.W.A.L., s. r. o. Základní náplň její práce je expertní a projektová činnost v oblasti stavebních izolací.

Patrik Mareš (*1993)

je studentem Fakulty architektury ČVUT, absolvent SPŠ Stavební Josefa Gočára v Praze. Ve volném čase se věnuje grafickému designu a výstavnictví. Spolupracoval např. s firmami Vyšehrad atelier, s. r. o., Solodoor, a. s., J.A.P., spol. s r. o., a Dendrit, s. r. o.