První část najedet zde.

V březnu 2009 vyvrcholilo mnohaleté úsilí firmy Bramac o vyřešení problematiky zlomu šikmo řezaných tašek podél úžlabí tlakem sněhu a ledu. Již v roce 2006 byl jmenován řešitelský tým složený z odborníků z Rakouska, Slovenska a Česka. Tito odborníci měli již několikaleté zkušenosti z předchozího období, kdy realizovali ve svých zemích řadu různých opatření, a mohli tak i prezentovat svoje zkušenosti s jejich účinností.

Kolegové z Rakouska měli nejlepší zkušenosti s materiálem známým pod názvem RUFA, který se např. v Dánsku používá namísto malty při pokrývání hřebene nebo nároží. Kolegové ze Slovenska preferovali ukládání těchto tašek do maltového lože a přišli i s návrhem používat pro řezané tašky do úžlabí speciální tašky o dvojnásobné krycí šířce. I my z Česka jsme vyvinuli speciální tašku, která měla rub středového oblouku vyplněn betonem, a po předchozích zkušenostech jsme jako další možné řešení považovali podpěnění řezaných tašek dvousložkovou nízkorozpínavou PUR pěnou. Všichni jsme vycházeli z hlavního cíle: nabídnout co nejspolehlivější řešení a navíc pokud možno systémové řešení, které by bylo založeno např. na speciální betonové tašce.

I přes rozdílnost zkušeností a tím i názorů na preferování zmíněných opatření jsme se od počátku shodovali na třech podstatných věcech:

1. K lomu řezané tašky dochází vlivem kombinovaného zatížení. Na tašku působí kromě tlaku ještě silová dvojice.

2. Úžlabní plech musí být uložen na bednění, které bude poskytovat tuhý poklad.

3. Bez realizace zatěžovacích testů, jejichž výsledkem bude zlom tašky odpovídající reálným podmínkám na střechách, tj. lom kolmý na linii šikmého řezu, nelze rozhodnout, jaké opatření bude celý koncern jednotně preferovat.

Bezprostředně před tím jsme rozhodli o tom, že budou vyrobeny modely úžlabí pro provedení trojnásobných testů s každým opatřením, tj. pro aplikaci materiálu RUFA, podpěnění, uložení do maltového lože a pro vykrytí úžlabí speciálními tvarovkami podle našeho a slovenského návrhu. Samozřejmě nesměl chybět ani srovnávací etalon, tedy standardní taška bez jakéhokoli opatření. Celkem 18 stejných modelů bylo připraveno a pokryto taškami ke konci února 2009 – viz obr. 7.

Začátkem března byly modely převezeny do firmy Doka ve městě Amstetten v Rakousku, kde byla zajištěna spolupráce s laboratoří, která disponuje vhodným zatěžovacím zařízením, robustním hydraulickým lisem s monitorováním průběhu zatěžování v čase – viz obr. 9.

Za médium, kterým bylo bezprostředně na tašky působeno, byl po předchozím vyhodnocení pokusu s pískem zvolen granulát, jímž se na povrchu opatřují Alpské tašky. A zkoušky mohly začít.

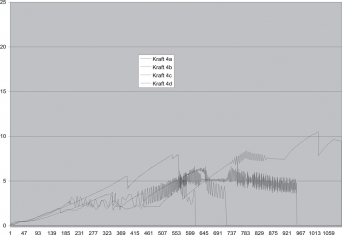

První série se srovnávacím etalonem dopadla podle očekávání – viz graf na obr. 10 a foto výsledku testu na obr. 11. Podobně však dopadla série testů s materiálem RUFA a k našemu zklamání i oboje speciální betonové tvarovky z Česka a Slovenska.

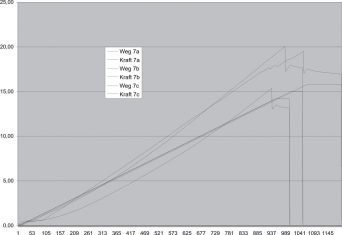

Nejlepší výsledky byly dosaženy u tašek uložených do maltového lože a u tašek podpěněných dvousložkovou nízkorozpínavou pěnou – viz graf na obr. 12 a výsledek na obr. 13.

Kromě zjištění účinnosti jednotlivých opatření bylo však dosaženo důležité kriteriální podmínky: řezané tašky se vždy zlomily kolmo na linii šikmého řezu – viz obr. 1 a 11. Dalšího cíle, který spočíval v návrhu a úspěšného testu systémového řešení pomocí betonové tvarovky však bohužel dosaženo nebylo.

Na obou grafech jsou vidět jisté nespojitosti v průběhu zatěžování. Každý pokles zatížení znamená okamžik, kdy došlo k poruše tašky, což se u srovnávacího etalonu projevilo již při zatížení 2 kN, zatímco při testu s podpěněnými taškami se první zlom dostavil až při cca 18 kN. Při nejlepším výsledku dosaženém s podpěněnými taškami byl test přerušen při zatížení 20 kN, protože se začala bortit nosná konstrukce, aniž by došlo k lomu tašky, což je dobře vidět na hladkém průběhu záznamu zatížení na obr. 12.

Přestože výrazně nejlepších výsledků bylo dosaženo použitím malty a pěny, závěrem jsme se shodli, že nasákavá malta není dostatečně mrazuvzdorná, a tudíž jako jediné, koncernem doporučované opatření bude aplikace dvousložkové nízkorozpínavé pěny.

Shoda však nenastala ve způsobu aplikace. Kolegové z Rakouska se přiklánějí k tomu, aby byla pěna nanesena mezi tašky a úžlabní plech do prostoru, který je vymezen klínovými těsnicími pásy nalepenými pod linií šikmého řezu. Mají proto dva dobré důvody. Jednak není pěna stabilní vůči UV záření a optický vzhled úžlabí s brčálově zelenou pěnou je prostě hrozný. Já prosazuji vypuštění klínových pásů, důkladné podpěnění se zpětným zatlačením expandované pěny zpět pod tašky, čímž se pěna ještě více zhutní, neboť se vytlačí vzduchové bubliny v pěně. A vzhled a odolnost proti účinkům UV záření lze velmi dobře řešit akrylátovým nátěrem přímo v barvě střešních tašek.

Směr k řešení problému s lomem řezaných tašek podél úžlabí dal jeden pokrývač, který asi v roce 1995 uložil řezané tašky v úžlabí na jedné střeše v Rokytnici nad Jizerou do betonového lože. Až po desáté zimě byla zjištěna první prasklá taška v úžlabí. Pokrývač věděl, co udělal, ale zároveň upozorňoval, že uložením do betonu vytvořil nerozebíratelný spoj s vyloučením možnosti případné opravy v budoucnosti, protože se nový beton se starým nespojí. Při aplikaci dvousložkové nízkorozpínavé pěny toto riziko nehrozí.

Jedna malá poznámka z vlastní zkušenosti na závěr: podívejte se na datum upotřebitelnosti pěny. Nepoužívejte pěnu s prošlou lhůtou, neboť nemusí dojít ke spojení obou složek.

MILAN HOLEC

foto archiv autora

Ing. Milan Holec (*1946)

byl po absolvování ČVUT Praha zaměstnán v různých průmyslových podnicích převážně se stavební orientací. V současné době pracuje ve firmě Bramac střešní systémy, spol. s r. o., jako vedoucí oddělení technických expertíz.