Technické a materiálové řešení vodotěsných izolací je vždy doplňováno tím nejdůležitějším, a to prováděním. Z hlediska statistiky (poruch hydroizolačních systémů) jsou prováděcí vady a z toho vzniknuvší poruchy to nejčastější, s čím se na stavbách v současné době potkáváme. Největší množství prováděcích chyb je u fóliových izolací, proto se tento článek bude zabývat právě jimi.

Jednou z příčin nárůstu chyb při provádění hydroizolačních povlaků je absence kvalifikace. Když se kteréhokoliv izolatéra zeptáte, jaké má vzdělání, dozvíte se mnohé bizarní skutečnosti (od zedníka – v lepším případě – až po kuchaře v tom horším), a to jen když se domluvíte. Izolatérství jako učební obor nebo akreditovaný kurz v současné době neexistuje. Bohužel, to je kontext současného vzdělávacího systému, který preferuje maturity před řemeslnou zručností. Toto je velmi kontraproduktivní, protože kvalita našich řemeslníků není otázkou mít, nebo nemít maturitu, ale umět a chtít pracovat v oblasti řemesel, která jsou důležitá a nenahraditelná.

Vlastní izolační systém, resp. hydroizolační systém, se skládá z provedení v ploše, resp. provedení hydroizolace v konstrukčních detailech. U poruch v ploše se jedná prakticky vždy o nekvalitní svařování. Tj. zanedbání technologické kázně pracovníků. Tyto nekvalitní svary jsou mnohdy identifikovatelné na první pohled nebo jsou identifikovatelné „jehlovou“ zkouškou. Samozřejmě náprava je jednoduchá, buď dovaření předmětného místa, anebo jeho převaření záplatou.

Každý technologický předpis výrobce stanoví základní pravidla svařování, včetně zkoušek nastavení svařovacích přístrojů, a to jak ručních, tak i automatů. Upozorňuji, že prakticky každá fólie má jiné technologické vlastnosti, což se právě nejvíce projevuje v oblasti svařovacích teplot. Tuto teplotu je vždy nutné přezkoušet, protože na ní závisí svařovací schopnost fólie.

Jehlová zkouška

Jehlová zkouška je základní zkouškou, která by měla být prováděna při každém stupni kontroly, a to od kontroly práce vlastním pracovníkem, který by si měl sám zkontrolovat provedené svary (obr. 2, 5). Pak by stejná zkouška měla být provedena pověřeným pracovníkem izolatérské firmy, který by měl dbát na kontrolu všech spojů (ale nejen jich) v rámci interní kontroly izolatérské firmy.

V případě kontroly kvality fóliových izolací, kterou provádějí různé stupně dozorů, je jako první vizuální kontrola, která též napovídá, které části hydroizolace je nutné kontrolovat pomocí jehlové zkoušky. Zkušený dozor vidí na první pohled, které části fóliového, ale i asfaltového hydroizolačního povlaku je nutné kontrolovat a kde je největší pravděpodobnost nekvalitních svarů. Tato zkušenost je však jen velmi těžce předatelná a teoreticky naučitelná. Dozor musí projít mnohé střechy, aby tuto schopnost získal.

Nesvařitelné fólie

I to je skutečnost, se kterou se lze setkat (obr. 1). Jedná se zejména o ty nejlevnější druhy fólií. Dokonce je možné konstatovat, že čím levnější je hydroizolační fólie, tím hůře půjde svařovat. To je jedna potíž; druhá je, že levné fólie prakticky nelze opravovat, protože po roce či dvou je povrch takový, že na něj není možné nic spolehlivě navařit. To je obrovský problém v případě oprav nebo následných úprav, které jsou u střešních plášťů obvyklé.

Při svařování fólií, které jsou degradačně vystárlé, dochází k migraci změkčovadel, čehož důsledkem je sprašování fólií. Povrch není hladký, ale sprašuje – je na něm prach, který lze botou nebo rukou setřít. Tento fakt komplikuje, resp. v mnohých případech znemožňuje, následné svařování, resp. navařování záplat, a další úpravy.

Oblasti označené v obr. 1:

A. Tato oblast označuje záplatu pomocí nové fólie, zde je krásně patrná její hydrofobizace, tedy bez jakékoliv degradace povrchu, která by měnila její technologické vlastnosti.

B. Oblast staré fólie, na kterou byla navařována záplata. Tato fólie je zcela bez jakékoliv hydrofobizace a její povrch je narušen degradací – v tomto případě sprašováním, které je pro tento typ stárnutí charakteristický.

C. Část, která dokumentuje snahu izolatérské firmy „oživit“ povrch, kdy se snažila jej mechanicky a chemicky očistit. Tím se odstraní nejen špína a nánosy na povrchu, ale i zdegradovaná část této fólie. Otázkou je, co zbude po této činnosti, zda i s těmito úpravami je tato fólie homogenně svařitelná s novou záplatou.

D. Tato oblast dokumentuje snahu izolatérské firmy o svaření až do té míry, kdy došlo k přepálení plnidel v původní, vystárlé fólii, což se projevilo jejím zhnědnutím, prostě spálením. To se vypalují plniva této fólie, protože již tam není dostatek hmoty PVC, která by toto plnivo kryla.

E. To je oblast, kdy je patrný rozdíl mezi tavením fólie nové a staré – stará se spaluje – hnědé produkty spalování. U nové fólie dochází k tavení izolační hmoty, která vytéká ze spáry, což je na obrázku nejtmavěji zabarvená hmota (viz také obr. 3).

Spálená hmota vytváří separační vrstvu mezi oběma typy hmoty, a ty se proto homogenně nespojí.

Ze dvou fólií jedna?

Zvláštním případem jsou fólie, které jsou kalandrované ze dvou různých fólií. Tj. tyto dva druhy fólií mají rozdílné technické a technologické vlastnosti. To je též z jednou příčin vad svařování, možná lépe řečeno následného rozlepování svarů. Základním principem těchto poruch je, že oba typy fólií mají různé teploty tání, tedy svařují se jinými teplotami. V kombinaci s klimatickými podmínkami (zejména zima a vlhko), může dojít k tomu, že jedna část fólie je připravena pro svařování, druhá je pouze připravena pro slepení. Tj. fólie se homogenně nesvaří, ale pouze se slepí. Samozřejmě tento fakt způsobuje následné rozlepování spojů.

Pro testování tohoto fenoménu používám se ve spolupráci s TU Liberec zkoušku, která se nazývá „stanovení teploty skelného přechodu“, což je zkouška, která tento stav dokumentuje. Ze statistiky, kterou máme k dispozici, je možné vysledovat, že takto postižené fólie mají tento rozdíl mezi 5–10 °C, tedy dolní limit rozdílu teplot skelného přechodu by měl být menší než Δt = 5 °C, při vyšším rozdílu se dramaticky zvyšuje riziko nekvalitních, pouze slepených spojů.

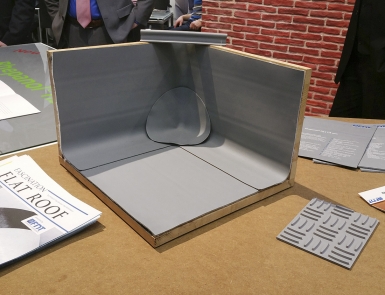

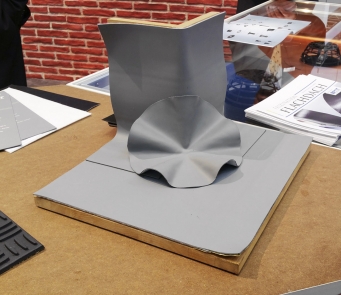

Pro svařování v oblasti konstrukčních detailů platí stejná pravidla jako v ploše s tím, že u řady konstrukčních detailů je nutné používat „konstrukční tvarovky“, což jsou prefabrikované výlisky nebo dílensky svařené prvky, které zlepšují zpracovatelnost v konstrukčních detailech, a to zejména v oblasti tvarovek, které se používají na zesílení koutů a rohů, nebo tvarovek, které se používají pro různé typy prostupů.

Tyto tvarovky jsou principiálně měkké, proto je možné je používat jen v místech, kde tato měkkost je výhodou, a ne nevýhodou. Jedním z příkladů, kde není vhodné používat měkké tvarovky, protože se deformují, jsou vpusti. U vpustí je důležité, aby na kanalizační potrubí, které je tuhé, navazovaly tvarovky, které budou také tuhé. Tyto prvky bude možné vzájemně dotěsnit, protože se pod tlakem nedeformují.

Pár příkladů svařování kolem konstrukčních detailů

Tvarové přechody, kouty a nároží

U těchto konstrukčních detailů je velmi výhodné používat výztužné tvarovky tak, aby kryly bod styku tří rovin, který je nejslabším místem vodotěsných izolací. Toto problematické místo eliminují právě tyto tvarovky (obr. 5).

V rámci vodotěsných izolací střešních plášťů je možno identifikovat velké množství rozličných konstrukčních detailů, dominantní jsou tvarové přechody a prostupy. Jsou základní skupinou konstrukčních detailů, které používají ke své realizaci různé typy tvarovek, které vykrývají izolačně riziková místa (obr. 6–8).

Při použití prefabrikovaných tvarovek je možné očekávat vyšší spolehlivost provedení konstrukčního detailu v kombinaci s výrazně estetičtějším výsledkem práce, než když se tvarovky složitě stříhají a různým způsobem tvarují, tak aby řešily příslušný detail (obr. 9, 10).

Tento konstrukční detail je ten z nejjednodušších, a proto by měl vypadat standardně, a ne tak, jak je provedeno na obrázcích. Skládaná fólie se v této tloušťce špatně provařuje, může dojít ke vzniku kanálků, hubiček, které vedou vod skrz hydroizolaci. Je nutné si uvědomit, že konstrukční detaily jsou dominantní příčinou poruch, a proto je nutné s nimi velmi intenzivně počítat a kontrolou je eliminovat (obr. 11–14).

Podle předpisu výrobce hydroizolačního materiálu Fatra, a. s., KTP Fatrafol S 2016 CZ jsou patrné požadavky na šířku svarů, která má být 30 mm, tj. veškeré svary, které nesplňují toto kritérium, jsou nevyhovující a je nutné je opravit. To platí jak pro spoje mezi jednotlivými pásy, tak i pro navaření tvarovek nebo jiného zesilování fóliového hydroizolačního povlaku.

Miniaturní střihané tvarovky (obr. 15) jsou naprosto nedostatečné pro zesílení koutů izolačního systému. Kromě toho na tomto obrázku je patrná absence zakulacení v oblasti rohových partií fólie.

Závěr

Výše ukazuji příklady reálného provádění hydroizolačních systémů na bázi syntetických fólií, zejména mPVC. Hydroizolační povlak střešního pláště je velmi důležitou součástí stavby a stavebnictví všeobecně. K této důležité části staveb je v současné době velmi lehkovážný přístup, jehož důsledkem jsou pak problémy se zatékáním (a to pomíjím znechucení všech zúčastněných), které mohou končit i nemožností užívat podstřešní prostory. Všechny tyto příklady jsou důsledkem rizika vyplývajícího z nízkých cen, a to ať už materiálů – stárnoucí a nesvařitelné materiály, nebo nekvalitních firem, které neznají základní principy provádění a nemají základní úctu k řemeslu. Důsledkem cenové politiky, resp. toho nejlevnějšího, jsou reklamace a následné drahé a složité rekonstrukce, mnohdy se soudními dohrami.

MAREK NOVOTNÝ

foto autor

Ing. Marek Novotný, Ph.D., (*1957)

je absolventem SvF ČVUT (1981), resp. VUT v Brně (soudní postgraduál), resp. STU v Bratislavě (Ph.D.). V současné době je odborným asistentem FA ČVUT a spolumajitelem firmy A.W.A.L., s. r. o. Je soudním znalcem v oboru stavební izolace a stavební fyzika. Základní náplní jeho práce je expertní, konzultační a projektová činnost v oblasti stavebních izolací.