Průmyslová podlaha je v ČSN 74 4505 Podlahy – Společná ustanovení definovaná jako „podlahová konstrukce, která je zatížena rovnoměrným zatížením větším než 5 kN/m2 nebo pohyblivým zatížením manipulačními prostředky, jejichž hmotnost je větší než 2000 kg; průmyslovou podlahou je i konstrukce se zvláštními požadavky na odolnost proti obrusu, kontaktnímu namáhání, chemickému působení, a to v případě, že zatížení je menší než výše uvedené hodnoty“. Z definice je zřejmé, že od běžných podlahových konstrukcí v bytových a administrativních objektech se průmyslové podlahy liší především schopností přenášet zvýšené užitné namáhání.

Toto namáhání je standardně definováno s ohledem na skladovací haly s vysokými regály třemi základními požadavky, a to:

– plošné zatížení,

– osamělé zatížení regálovou stojkou,

– kolový nebo nápravový tlak manipulačního prostředku včetně jeho maximálního užitného zatížení.

V závislosti na charakteru provozu se mohou tyto požadavky výrazně lišit.

Z hlediska statického návrhu je plošné zatížení obvykle bezproblémově přeneseno. podstatně náročnější je pak bodové zatížení regálovou stojkou, které může dosahovat vysokých hodnot a vyvolávat výrazné napěťové koncentrace. Z estetického hlediska jsou však obě výše uvedená zatížení obvykle zcela konkrétně definována a jejich exaktní posouzení nečiní problémy.

V případě manipulačních prostředků je situace obvykle mnohem nejasnější. definování manipulačního prostředku kolovým nebo nápravovým tlakem, případně pouze jeho celkovou hmotností či užitným zatížením, je zdánlivě dostatečné, s ohledem na podlahovou konstrukci však zcela pomíjí kontaktní napětí, která vyvozuje konkrétně provozovaný manipulační prostředek na povrch podlahy.

Statický výpočet se tomuto aspektu obvykle vůbec nevěnuje, protože ve fázi projektování, resp. statického návrhu podlahy, nemá investor konkrétní představu, kdo a jaké prostředky bude v budovaném halovém objektu provozovat.

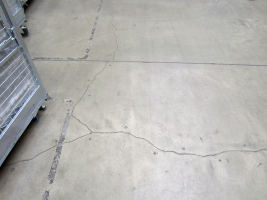

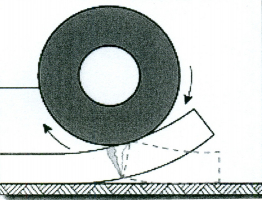

Ve skutečnosti je škála manipulačních prostředků z hlediska použitých kol velmi široká. Kromě standardních gumových nafukovacích kol či gumové bezdušové varianty se vyskytují relativně malá kola silonová, polyamidová, v řadě případů se jedná i o kola kovová. V závislosti na šířce a průměru kola i jeho materiálu (jeho modulu deformace) se tak mohou kontaktní napětí pohybovat v širokém rozmezí od několika mpa až do 100 mpa. Je zřejmé, že i když staticky bude podlahová deska správně navržena na kolový tlak, nemusí povrch, zejména v oblasti řezaných smršťovacích spár, odolávat výše uvedeným vysokým kontaktním napětím. Některé poruchy tak, jak jsou popisovány v dalším textu, tedy bezprostředně souvisí s absencí posouzení povrchu podlahy na kontaktní napětí, vyvozované konkrétními manipulačními prostředky (obr. 1, 2).

Ve standardních případech je za dnešní situace s ohledem zejména na cenové podmínky navrhována drátkobetonová podlahová deska v tloušťce 17 až 22 cm s obsahem drátků 20 až 35 kg/m2. Velmi podstatným parametrem je modul deformace podloží na tzv. druhém stupni, který je jedním ze základních vstupních parametrů statického výpočtu. Jako minimum je vhodné požadovat modul deformace Edef,2 = 90, standardním požadavkem by měl být modul deformace v intervalu 120 až 150 mpa. obvykle požadovaný poměr mezi druhým a prvním stupněm je n = max. 2,5, případně 2,2.

Povrch je tvořen běžně minerálním vsypem v tloušťce cca 2 mm. S ohledem na objemové změny a riziko vzniku trhlin je třeba vždy počítat buď s hustším vyztužením podlahové desky, anebo s provedením řezaných smršťovacích spár. V současnosti rozlišujeme dva typy podlah s ohledem na tuto strategii, a to:

– podlahy s řezanými smršťovacími spárami,

– podlahy „bezespáré“.

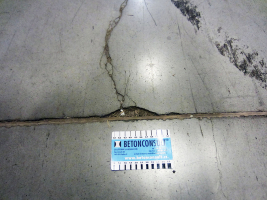

V případě podlah s řezanými smršťovacími spárami se čelí vzniku trhlin provedením 30 až 40 mm hlubokého prořezu v rastru obvykle 3×3 až 6×6 m, a to zejména v závislosti na tloušťce desky, případně dávce drátkové disperzní výztuže. V normě se doporučuje, že vzdálenost smršťovacích spár by měla být třiceti- až čtyřicetinásobek tloušťky desky. Řezané spáry je třeba provést nejpozději 24 hodin po betonáži a jakékoliv zpoždění u tohoto technologického kroku zvyšuje výrazně riziko vzniku náhodných „divokých“ smršťovacích trhlin (obr. 3, 4).

U bezespárých podlah se vyhneme řezání smršťovacích spár tím, že použijeme vyšší dávku drátkové výztuže, a to v intervalu 30 až 35 kg/m3. S výhodou lze užít kratší drátky s délkou 35 místo obvyklých 50 mm. při stejné hmotnosti se zvýší počet drátků a tím i šance zachytit vznikající smršťovací trhliny. okraje pracovních záběrů jsou opatřeny standardními kovovými dilatacemi a maximální rozměr dilatačního pole „bezespáré“ podlahy může být až cca 36×36 m.

Součástí průmyslových podlah jsou obvykle i venkovní parkovací, manipulační plochy, které jsou prováděny obvykle ze zámkové dlažby, případně vozovkového asfaltobetonu. Velmi často však stejný zhotovitel, který provádí vnitřní průmyslovou podlahu, provede i betonáž venkovních ploch. V této souvislosti je třeba upozornit, že venkovní betonová plocha je vozovkou a platí pro ni zcela jiná ustanovení a požadavky než na vnitřní podlahovou desku. Samozřejmostí musí být mrazuvzdornost betonu i tzv. trnování jednotlivých smršťovacích polí, oddělených řezanými smršťovacími spárami. Standardem by mělo být i provádění zálivky řezaných smršťovacích spár stejným způsobem, jak to požadují Technické podmínky Ministerstva dopravy TP 170 pro cementobetonové vozovky.

S ohledem na nezbytné provzdušnění betonu s cílem zajistit jeho mrazuvzdornost je u venkovních povrchů vyloučeno provádění minerálních vsypů. povrch se finalizuje rotačními hladičkami a opatřuje tzv. hrubováním (striáž). Je třeba vnímat, že vozovkový beton zhotovovaný z betonové směsi, dopravované autodomíchávači, není z hlediska provedení cemento-betonové vozovky standardním produktem. Současně však je zřejmé, že použití finišerů pro zhotovování odstavných ploch v okolí velkých skladovacích, resp. výrobních, hal je obtížně realizovatelné.

Základní parametry průmyslových podlah

Průmyslová podlaha, opatřená běžně tzv. minerálním vsypem, musí splňovat několik základních požadavků, a to:

– dostatečnou ohybovou tuhost, danou zejména tloušťkou desky, jejím vyztužením a pevností betonu v tlaku, která je schopna přenést momenty od užitného zatížení;

– dostatečnou pevnost v tahu povrchových vrstev, charakterizovanou tzv. odtrhovými zkouškami;

– celoplošnou soudržnost minerálního vsypu s podkladem;

– maximální přípustné odchylky místní rovinnosti,definované v ČSN 74 4505;

– „přijatelný“ vzhled povrchu.

Ověření tloušťky podlahové desky by mělo být standardně kontrolováno geodetickým zaměřením podkladu před betonáží a následným zaměřením povrchu podlahy. To umožní současně i zhotoviteli zjistit objem uloženého betonu a porovnat ho s dodacími listy, resp. s fakturacemi betonárny. V případě absence těchto podkladů a dodatečných pochyb o tloušťce podlahové desky nezbývá, než provádět jádrové vývrty malého průměru na celou její tloušťku a na základě změření jejich výšky tento parametr zjistit. Stanovení obsahu drátkové výztuže se provádí na odebraných jádrových vývrtech po zkoušce pevnosti v tlaku tak, že dojde k jejich rozdružení a následně se magnetem vyseparuje drátková výztuž.

Tento parametr je velmi často předmětem reklamací či rozporů, protože obvykle se zkouškami zjistí nižší hodnoty obsahu drátků, než je nominální, projektem požadovaná a zhotovitelem garantovaná dávka. Je to dáno tím, že homogenizace drátkové výztuže běžně probíhá pouze v autodomíchávači, a to tak, že se drátky dávkují do prázdného autodomíchávače, který se následně zaplní betonovou směsí. pomineme-li skutečnost, že autodomíchávač není míchacím zařízením, je podstatným aspektem i samospádovost tohoto „míchání“. dokonalá homogenizace drátkové výztuže nezbytně vyžaduje míchací zařízení s tzv. nuceným oběhem.

Pevnost v tlaku se běžně zjišťuje na vzorcích, které byly odebrány v průběhu betonáže, pokud je tato kontrola prováděna, případně na dodatečně odebraných jádrových vývrtech. Spoléhat pouze na kontrolní zkoušky betonárny nemusí být zcela spolehlivé, protože do betonové směsi v autodomíchávači může být dodatečně doplňována voda, která výrazně ovlivňuje dosahované pevnosti. mimoto betonárna testuje většinou pouze beton bez drátkové výztuže. Ten je jejím produktem. Z tohoto betonu (betonové směsi) si pak odběratel (zhotovitel podlahy) vyrábí ve své režii drátkobeton. Tento podstatný rozdíl může mít při případných reklamacích i závažné právní důsledky.

Soudržnost minerálního vsypu s podkladem se kontroluje obvykle kombinací tzv. akustické trasovací metody. Ta spočívá v sunutí ocelové kuličky na úchopové tyči po povrchu. V případě delaminace je možné zaregistrovat výraznou změnu ozvuku.

Současně se provádějí i na náhodně zvolených místech odtrhové zkoušky. provádějí se tak, že na lehce očištěný povrch podlahy se nalepí dvousložkovým epoxidovým lepidlem duralový odtrhový terč s průřezem 50×50 mm, ke kterému se po vytvrzení lepidla připojí táhlem přenosná hydraulická odtrhová aparatura dyNa Z 16. Ta umožňuje vyvozovat tahovou sílu kolmou k podkladu a registrovat její úroveň na mezi porušení. Výsledkem obou postupů je velmi přesná charakterizace soudržnosti, resp. tahových pevností povrchových vrstev podlahy. Naprostým minimem je průměrná hodnota tahové pevnosti 1,5 mpa. Kvalitně provedené podlahové desky standardně z betonu třídy C 25/30 však vykazují tahové pevnosti obvykle na úrovni 3 mpa.

Velice závažným parametrem je pak rovinnost povrchu podlahy. Tu lze celoplošně hodnotit pokročilými elektronickými záznamovými přístroji, které mapují reliéf podlahy. Zcela dostatečným postupem je však i metodika uvedená v ČSN 74 4505, vycházející z použití dvoumetrové latě, která je na koncích opatřena distančními podložkami. odchylky místní rovinnosti se pak zjišťují speciálním klínem.

Pokud jsou pro rozhrnování a finalizaci povrchu používány laserem řízené rozhrnovače typu laserscreed, jsou odchylky místní rovinnosti obvykle v intervalu 2 až 3 mm na dvoumetrové lati. Normový požadavek přitom je 5 mm/2 m podle ČSN 74 4505, podle německé DIN 18 202 dokonce 6 mm/2 m. To, co následně ovlivňuje rovinnost podlahy, je tzv. miskovitá deformace, která je popsána v dalším textu.

Nejobtížněji hodnoceným parametrem je pak vzhled povrchu. pro betonové podlahy s minerálním vsypem je typická nerovnoměrnost povrchu, přičemž očekávání investorů a provozovatelů jsou často zcela nerealistická. Velmi často tak dochází k obtížně posuzovatelným sporům, zda podlaha je či není vzhledově přijatelná. V tomto případě je jedinou možností v předstihu odsouhlasit referenční podlahu, s jejímž vzhledem obě strany vysloví souhlas. S tímto povrchem lze pak nový výsledný povrch podstatně objektivněji porovnat.

S posuzováním vzhledu souvisí i případný vznik trhlin. Ty jsou samozřejmě vzhledově nežádoucí. proto také norma ČSN 74 4505 povoluje pouze vznik tzv. krakeláže s šířkou trhlin do 0,1 mm. Současně za určitých zejména nepříznivých klimatických okolností se však vzniku širší krakeláže, případně vzniku „divokých“ smršťovacích trhlin, nelze zcela vyhnout. opět je tedy nejvhodnější v předstihu dohodnout požadavky a podmínky pro řešení situace, pokud k omezenému vzniku trhlin s nadlimitní šířkou dojde (obr. 5).

Z uvedeného stručného popisu základních parametrů průmyslových podlah je zřejmé, že je třeba tyto parametry v průběhu betonáže i po dokončení podlahy důsledně kontrolovat tak, aby investor/provozovatel měl jistotu, že provedená podlaha splňuje projektové požadavky a lze garantovat její dostatečnou únosnost a trvanlivost. Současně je však třeba eliminovat nežádoucí, často „šikanózní“ reklamace, a to dohodou na parametrech, které nejsou striktně normově definovány (vzhled).

Vady průmyslových podlah

Dále popisované vady průmyslových podlah jsou stručným nástinem problematiky. S ohledem na rozsah příspěvku nelze podrobněji rozebrat jak příčiny těchto vad, tak opatření, jak těmto vadám čelit.

Vady vzhledu průmyslových podlah

Po finalizaci povrchu drátkobetonové průmyslové podlahy je obvykle beton – povrch podlahy – opatřen pouze ošetřovacím nástřikem. Tento nástřik má blokovat odpar vody a tím zajistit ošetřování betonu tak, jak to požaduje ČSN 73 1370. Z hlediska standardních požadavků na ošetřování je však tento postup ne vždy zcela účinný, a to zejména za méně příznivých klimatických podmínek, případně při zvýšeném proudění vzduchu v halové prostoře. Co se týká vzhledu, nerovnoměrně nanesený ošetřovací nástřik může vyvolat na povrchu značné barevné rozdíly tak, jak to ukazuje i přiložená fotodokumentace. při nadměrné aplikaci se totiž tekutý ošetřovací nástřik shromažďuje v nepatrných prohlubních, vytvořených přirozenými přípustnými odchylkami místní rovinnosti. Vznikají tak jakési, sice nepříliš hluboké, „kaluže“, které však výrazně mění podmínky pro síťování polymeru, který je v ošetřovacím nástřiku obsažen. V závislosti na teplotě a vlhkosti okolního prostředí tak ošetřovací nástřik může výrazně měnit odstín povrchu. To je obvykle nejčastější příčinou reklamovaného vzhledu (obr. 6, 7).

Další odchylky pak vznikají zejména v souvislosti s finalizací povrchu rotačními hladičkami. Je zřejmé, že pracovník ovládající toto zařízení nemůže, většinou v nočních podmínkách při umělém osvětlení, vzhledové odchylky z hlediska odstínu či struktury příliš kontrolovat. postačí však i pouhé zastavení vrtulové hladičky s rozehřátými lopatkami na jednom místě a okamžitě vznikají rozdílné podmínky pro hydrataci a tuhnutí cementu, které se projeví v odchylce ve struktuře i barvě povrchu. odchylky způsobují často i dodatečné návraty na již přeleštěnou oblast, případně dodatečné doplňování minerálního vsypu či přikropování povrchu s cílem zajistit jeho homogenitu. podrobně popisuje příčiny těchto odchylek např. publikace Ing. Novotné [1].

Další vzhledovou odchylkou, která se však obvykle neprojevuje bezprostředně po dokončení povrchu podlahy, je vznik trhlin. Vznik jemné krakeláže (husté sítě obvykle šesterečných trhlin) je u podlah s minerálními vsypy zcela obvyklý a připouští ho i ČSN 74 450. pouze omezuje šířku trhlin na 0,1 mm. Často se však vyskytne výraznější krakeláž s trhlinami šířky na úrovni 0,3 mm, případně i větší. Je zřejmé, že povrch takovéto podlahy nepůsobí zcela kompaktním dojmem a může vytvářet u vlastníka/provozovatele pocit, že dochází k rozpadu betonové podlahové desky.

Dalším typem jsou pak „divoké“, relativně přímkové smršťovací trhliny, které vznikají obvykle jednak jako důsledek pozdního prořezání smršťovacích spár, případně příliš velké vzdálenosti smršťovacích spár s ohledem na použitou dávkou drátkové výztuže. pouze výjimečně se vyskytují trhliny podmíněné vnějším zatížením, tj. související s malou tuhostí podlahové desky, případně nevyhovující tuhostí podloží.

Specifickými trhlinami jsou pak šikmé trhliny v rozích řezaných smršťovacích polí, svírající s oběma stranami úhel přibližně 45 °. Ty jsou zpravidla důsledkem tzv. miskovité deformace tak, jak je v dalším textu popsána.

Trhliny s šířkou do 0,3 mm, i když nevyhovující požadavkům normy, lze charakterizovat jako čistě estetickou – vzhledovou odchylku. Širší trhliny mohou být již funkčním problémem zejména v oblasti dopravních cest, pokud jsou v objektu používány manipulační prostředky s tvrdými (negumovými) koly. při přejezdu těchto širších trhlin dochází k postupnému olamování jejich hran, ke zdánlivému zvětšování jejich šířky a v důsledku zvětšujících se dynamických účinků při přejezdu trhliny i k jejich dalšímu rozšiřování.

Delaminace minerálního vsypu

Další skupinou vad je obvykle lokální delaminace minerálního vsypu, která se obvykle zpočátku projevuje pouze tzv. dutým ozvukem při provedeném akustickém trasování. pokud je však takto postižený povrch častěji mechanicky zatěžován, dochází k postupnému oddělení krycí vrstvy a ke vzniku provozně neakceptovatelných povrchových defektů (obr. 8, 9).

Při profesionální aplikaci minerálních vsypů je vznik těchto defektů spíše výjimečný a jejich rozsah se může dotýkat obvykle jen několika bodových míst. Za určitých situací však může dojít k rozsáhlejší delaminaci povrchových vrstev, jejichž rozsah problematizuje podlahu jako celek. Tyto spíše výjimečné situace vznikají především při zvýšené lepivosti – thixotropicitě – minerálního vsypu. Tuto situaci může vyvolat např. zvýšená dávka jemných barevných pigmentů, případně specifické použití polypropylenových vláken v povrchové vrstvě. lopatky hladiček mají v tomto případě tendenci lepivou povrchovou hmotu s sebou unášet a u již tuhnoucí směsi ji smykovými silami zcela nebo částečně odtrhávat od podkladu.

Výše popsané vady se obvykle projevují ihned po dokončení povrchu, případně s odstupem několika málo týdnů, případně měsíců (smršťovací trhliny). přesto však ani podlahy, které jsou z hlediska výše popisovaných anomálií zcela bezvadné, nejsou z hlediska uživatelů zcela bezproblémové a bezúdržbové.

Olamování smršťovacích spár průmyslových podlah

Specifickým problémem jsou průmyslové podlahy s řezanými smršťovacími spárami. Tyto spáry se s ohledem na objemové změny betonu, tedy rozšiřování řezaných smršťovacích spár, standardně vyplňují relativně poddajnějšími polyuretanovými tmely. Tato výplň však není dostatečně tuhá, aby zajistila oporu hranám řezaných smršťovacích spár. Kromě toho jsou tyto tmely často aplikovány nevhodným způsobem a dochází k jejich odtržení od okolního betonu, takže po několika měsících provozu jsou sice spáry vyplněny, avšak většinou jednostranně odtrženy od okrajů řezané smršťovací spáry. při přejezdu tvrdými koly manipulačních prostředků dochází proto ze zcela pochopitelných důvodů k olamování těchto hran a postupně ke vzniku drastických defektů, které zhoršují komfort pohybu manipulačních prostředků a vedou často i k jejich nadměrnému opotřebení (obr. 10–13). právě tento mechanismus vzniku poruch je příčinou přechodu k tzv. bezespárým podlahám, tj. podlahám, kde okraje pracovních polí jsou opatřeny kovovými dilatacemi, u nichž by k výše popisovanému procesu nemělo docházet.

Řezaná smršťovací spára je tedy prostředkem, jak eliminovat náhodné, divoké smršťovací trhliny, současně však je v povrchu záměrně vytvořeným defektem. Nezbytným protiopatřením je tedy správné vyplňování řezaných smršťovacích spár vhodnými, dostatečně tuhými tmely.

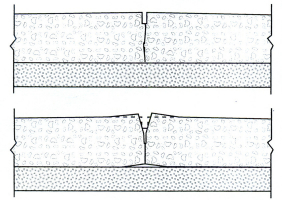

Nevyhovující parametry odchylek místní rovinnosti

Posledním fenoménem, který je zdrojem nepříjemných sporů, je postupná změna odchylek místní rovinnosti. Beton je konstrukční hmota, která zcela přirozeně podléhá objemovým změnám. V případě snižování rovnovážné vlhkosti (vysychání) dochází ke kontrakci, a to v konečné úrovni 0,7 mm/m. Na desetimetrovém úseku tedy toto volné smrštění může mít hodnotu 7 mm! Současně však je pro podlahy typické i tzv. diferenční smrštění. Zatímco podkladní vrstva je obvykle opatřena pE fólií, která blokuje odvod vody do podkladu, na povrchu se odehrává prioritně její odpařování, a tedy i prioritně probíhá v této oblasti smršťování, tedy zkracování horních vláken. Zkrácení horních vláken má pak za důsledek nadzvednutí okrajů smršťovacích polí a vznik tzv. miskovité deformace (v angličtině je tento jev označován jako curling). Na obr. 14,15 je patrný vznik těchto deformací, které se projevují nadzdvižením okrajů smršťovacích polí většinou v řádu pouze několika mm, často se však může jednat o cm (obr. 16–18)!

Jedná se o jev, se kterým „bojují“ betonáři a podlaháři v celém světě tak, jak naznačují i odkazy na zahraniční literaturu. Jednoznačné a zaručené doporučení, jak se tomuto jevu vyhnout, neexistuje vzhledem k tomu, že eliminace objemových změn betonu není za běžných podmínek možná. proces lze technologickými opatřeními pouze omezit, zejména je mu však třeba čelit konstrukčním uspořádáním. V tomto ohledu tedy opět tzv. bezespáré podlahy vykazují významné přednosti, protože tuhé kolové dilatace přes své částečně kloubové uspořádání jsou schopny silám vyvolaným diferenčním smrštěním čelit podstatně lépe než řezané nevyztužené spáry. Drátková výztuž je málo tuhá a nemůže svislé síly, vznikající na okrajích smršťovacích polí v důsledku miskovité deformace, přenést.

V důsledku tohoto procesu tak dochází postupně, a to i po několika letech, k nadzdvižení okrajů, v řadě situací pak k pružení okrajů (houpání okrajů při přejezdu manipulačních prostředků). K získání informací o míře tohoto procesu postačí většinou hovořit s řidiči manipulačních prostředků, kteří rovinnost povrchu podlahy vnímají velice citlivě.

Tyto zvýšené odchylky místní rovinnosti mohou být kritickým problémem zejména v regálových skladech, které jsou obsluhovány automatizovanými zakladačovými systémy, a to do značné výšky. S ohledem na bezpečnost provozu (výkyv svislé konstrukce zakladače) je většinou automatikou pečlivě sledován výkyv horní úrovně, který významně souvisí s odchylkami místní rovinnosti. V případě těchto zakladačových systémů jsou tedy požadavky na odchylky místní rovinnosti často extrémní na úrovni 1,0 až 1,5 mm/2 m. Jsou však běžnou betonážní technikou obtížně dosažitelné a v těchto případech je nezbytné plochu uliček přebrušovat nebo speciálně upravovat samonivelačními polymerními stěrkami. podobně mohou tyto výraznější odchylky místní nerovnosti významně ovlivňovat montážní procesy v přesných strojírenských výrobách, kdy požadavky na vyvážení stroje jsou v řádu desetin mm.

Je proto třeba vnímat, že rovinnost, resp. odchylky místní rovinnosti, průmyslových podlah není pouze parametrem pečlivosti a řemeslné zručnosti při finalizaci povrchu, ale dominantně je ovlivňována objemovými změnami betonu a konstrukčním uspořádáním podlahy.

Text a foto: Jiří Dohnálek

Literatura:

1) NOVOTNÁ Jarmila. Vady a poruchy betonových podlah aneb Když se nedaří… část 1, část 2, část 3, Beton TKS, č. 2, 3, 5, 2012, s. 59–61, s. 77–79, s. 61–63.

2) HOLLAND Jerry A. and Wayne WALKER. Controlling curling and cracking in floors to receive coverings. Publication C980603, The aberdeen Group,1998.

3) NASVIK Joe. Reducing Curling of Concrete Floor Slabs. Publication C02I021, Hanley-Wood, llC, 2002.

4) Concrete in practice. Curling – What, why & how? Curling of Concrete Slabs. In: NATIONAL READY MIXED CONCERTE ASSOCIATION [online]

5) MAILVAGANAM, N., J. SPRINGFIELD, W. REPETTE and D. TAYLOR. Curling of Concrete Slabs on Grade. Construction Technology Update. No. 44, 2000, ISSN 1206–1220.

Doc. Ing. Jiří Dohnálek, CSc., (*1948)

– pracoval od roku 1972 do roku 2009 v Kloknerově ústavu ČVUT a v současnosti vede v expertní laboratoř Betonconsult, která se zaměřuje na vady a poruchy staveb. Je autorizovaným inženýrem a soudním znalcem v oboru zděných, betonových a železobetonových konstrukcí.

Související články:

Lité podlahové směsi Anhyment a Cemflow

Remmers Betofix Fast pro opravy pojížděných betonových konstrukcí

Delaminácia pancierových podláh 2 – Opravy

Nová generace cementových potěrů Baumit – Profesionální řešení pro každou podlahu