Vztah povrchové úpravy a podkladu je zřejmý. Kvalitní, trvanlivá povrchová úprava vyžaduje přiměřeně kvalitní podklad. Časté představy, že problematický podklad lze nahradit zázračnou povrchovou úpravou, je nerealistický. Vyrovnané vlastnosti obou vrstev jsou obvykle nejspolehlivější zárukou funkčního výsledku.

Základem je požadavek na hutnost podkladních vrstev, tedy jejich mechanické pevnosti, charakterizované obvykle pevností v tahu povrchových vrstev, případně pevnosti v tahu za ohybu či pevnosti v tlaku. V některých případech je požadovaná určitá drsnost povrchu. Prakticky vždy však nechybí požadavek na vlhkost podkladu.

Důvody pro omezení vlhkosti podkladu jsou tři:

1. Zvýšená vlhkost podkladu znesnadňuje zakotvení povrchových úprav, a tedy jejich dlouhodobé spolehlivé fungování. Byť částečné zaplnění pórového systému vodou omezuje hloubku průniku penetrací nebo znesnadňuje smočení vlhkých povrchů polymerními vrstvami.

2. Zvýšená vlhkost podkladu, uzavřená difuzně méně prostupnou povrchovou úpravou, v řadě případů vyvolává vznik poruch (puchýřů, boulí).

3. Zvýšená vlhkost podkladu s hygroskopiskou povrchovou úpravou vyvolává její objemové změny a často vede k tzv. miskovité deformaci dílčích prvků. I když jsou objemové změny související s navlháním vnímány především u dřeva, je tzv. vlhkostní roztažnost registrována i u takových materiálů, jako je např. kámen.

Vlhkost a transport vody v kapilárních pórech

Vlhkostí materiálu rozumíme množství vody, a to v jakémkoliv skupenství, obsažené v prostupném kapilárním pórovém systému hmoty. Standardně se vlhkost vyjadřuje v procentech, a to především hmotnostně (hmotnost volné či fyzikálně vázané vody v pórovém systému k hmotnosti pevné látky), případně objemově.

Voda je vnášena do stavebních hmot buď při jejich přípravě (beton, zdicí malty, omítky, stěrky na cementové bázi), případně proniká do hmoty ve formě srážek (déšť, sníh), v základových partiích pak může vzlínat ze zeminového prostředí, anebo být přítomna v suterénních oblastech jako tzv. spodní voda.

Svébytnou oblastí, která se zabývá transportními mechanismy vody v porézních látkách, jsou sanace vlhkých staveb. V této oblasti se hledají veškeré strategie, které jsou schopny transport vody v pórovém systému látek omezit, nebo naopak u provlhlých materiálů vytvořit takové podmínky, které povedou k nastavení co nejnižší rovnovážné vlhkosti.

Existují dva základní transportní mechanismy:

Difuze je obvykle chápána jako transport vodní páry z oblastí s vyšším parciálním tlakem do partií s nižším tlakem. Vodní páry difundují prakticky každou pórézní látkou, v níž velikost kapilárních pórů je větší než 3 . 10–10 m. Propustnost materiálu pro vodní páry se podle norem vyjadřuje tzv. koeficientem propustnosti materiálu, nejčastěji však je vyjádřena formou tzv. srovnávací tloušťky vzduchové vrstvy sd,H2O.

Dalším mechanismem je pak kapilární transport vlhkosti, který probíhá v závislosti na průměru pórů a smáčivosti materiálu. Z průměru pórů lze vyčíslit teoretickou výšku vzlínání v důsledku kapilární elevace. Pokud uvažujeme např. průměr kapilár hodnotou 10–5 m, odpovídá výška vzlínání cca 1,5 m. Se zmenšujícím se poloměrem pórů roste výška vzlínání.

Z těchto stručných poznámek je zřejmé, že transport vlhkosti v pórových systémech stavebních látek je složitým procesem, který je závislý na řadě okrajových podmínek, zejména pak na teplotě, relativní vlhkosti okolního vzduchu, smáčivosti dané hmoty i charakteru, tedy objemu a distribuci jejího pórového systému.

U betonu a železobetonu je situace o to komplikovanější, že imperfekcemi, které umožňují prostup vodní páry difuzí, resp. vody v kapalné formě kapilární elevací, nejsou jen kapilární póry, ale i trhliny a mikrotrhliny nejrůznější šířky. Vzhledem k tomu, že objemové změny betonu jsou postupným procesem a významným způsobem souvisejí s postupným nastavováním rovnovážné vlhkosti (obvykle vysycháním), vyplývají z těchto procesů i nesilové napěťové stavy, které dynamicky proměňují mikrostrukturu cementového tmele v betonu a postupně zvyšujícím se výskytem trhlin, resp. mikrotrhlin, mění i jeho parametry z hlediska transportu vlhkosti.

Stejně jako navlhání souvisí s výše uvedenými parametry i dynamika vysychání stavebních materiálů. Jedná se o proces relativně velmi pomalý. Uváděné empirické vzorce udávají dobu vysychání, vyjádřenou ve dnech, jako kvadrát tloušťky vysychající vrstvy v cm násobený empiricky stanovenými redukčními konstantami, které se pohybují ve velmi širokém rozmezí. Podle těchto orientačních výpočtů může nastavování rovnovážné vlhkosti cihelného zdiva o tloušťce 45 cm trvat až 567 dní [1].

Měření vlhkosti

Běžně používané metody pro měření vlhkosti lze rozdělit do tří základních oblastí:

1. Přímé gravimetrické zjišťování vlhkosti podle ČSN EN ISO 12 570. Předností metody je přímé stanovení vlhkosti bez použití kalibračních vztahů. Nevýhodou je obvykle delší čas nezbytný k jejímu stanovení.

2. Karbidová metoda, která stanovuje vlhkost na základě uvolňovaného acetylenu. Odebraný vzorek materiálu je podrcen a smíchán s karbidem vápenatým. Přítomná vlhkost materiálu vede k vývoji plynu, jehož objem (tlak) je následně měřen a pomocí kalibračního vztahu převeden na vlhkost.

3. Elektrické metody kapacitní či odporové, jejichž přesnost je však výrazně závislá na typu použitého materiálu, obsahu solí v pórové vodě i absolutní vlhkosti. Běžně se uvádí, že u vlhkostí nad 6 % (hmotnostně) je přesnost těchto postupů již problematická.

V této souvislosti se však zcela pomíjí skutečnost, že je měřena vlhkost v tenké povrchové oblasti, a to obvykle do hloubky cca 20 mm. V případě gravimetrické a karbidové metody, kdy je nezbytný odběr vzorků z povrchu, týká se obvykle charakterizace vlhkosti povrchové vrstvy v tloušťce do 10 mm. Takto měřená vlhkost postihuje pouze prvý ze tří důvodů, uvedených v úvodu tohoto příspěvku. Vyschnutí povrchové vrstvy nepochybně umožní uspokojivý průnik penetračních roztoků i zakotvení např. polymerních úprav. Tato vlhkost však v žádném případě necharakterizuje celkovou vlhkost uzavřenou v podkladních vrstvách, dynamiku jejího transportu, a nemůže tedy postihnout rizika vyplývající z bodu 2. a 3. (riziko tvorby puchýřů, boulí na povrchové úpravě, resp. vliv transportu vlhkosti na hygroskopické povrchové úpravy).

Měření vlhkosti podkladů je tedy obecně velmi nedůsledné a podstatná rizika spojená s aplikací povrchových úprav nepostihuje.

Měření transportu vlhkosti z podkladních vrstev dynamickými metodami

Měření transportu vlhkosti formou difuze se věnuje celá řada normových předpisů. Nejstarší jsou Československé normy z roku 1973:

– ČSN 72 7030 Stanovení součinitele difuze vodní páry stavebních materiálů – Všeobecná část,

– ČSN 72 7031 Měření součinitele difuze vodní páry stavebních materiálů metodou bez teplotního spádu (zrušena).

Na tyto normy pak navázala ČSN EN ISO 12 572 (červen 2001) Tepelně vlhkostní chování stavebních materiálů a výrobků – Stanovení propustnosti vodní páry. Shodnou tematikou s jiným cílem se pak zabývá ČSN EN ISO 7783 Nátěrové hmoty – Stanovení propustnosti pro vodní páru – misková metoda.

V případě ČSN EN 12 572 je stanovování difuzních parametrů stavebních materiálů spojeno s výpočtem tepelnětechnického a vlhkostního stavu zejména obvodových konstrukcí tak, aby byly splněny požadavky na jejich tepelný odpor a současně i trvanlivost. V případě ČSN EN ISO 7783 je snahou zkušebního postupu charakterizovat nátěrový systém z hlediska paropropustnosti, tedy ověřit, do jaké míry blokuje prostup vodní páry formou difuze.

Ve všech případech se jedná o laboratorní metody založené na tzv. miskovém principu, tedy vážení misek tak, že měřený vzorek látky či nátěru odděluje prostředí s různým parciálním tlakem vodní páry, který je nastavován v obou stranách vzorku pomocí speciálních chemikálií.

S jiným cílem, i když na shodném principu, jsou koncipovány dvě americké normy, a to:

– ASTM D4263-83 (2012) „Standard Test Method for Indicating Moisture in Concrete by the Plastic Sheet Method,

– ASTM F1869-11 Standard Test Method for Measuring Moisture Vapor Emmission Rate of Concrete Subfloor Using Anhydrous Calcium Chloride.

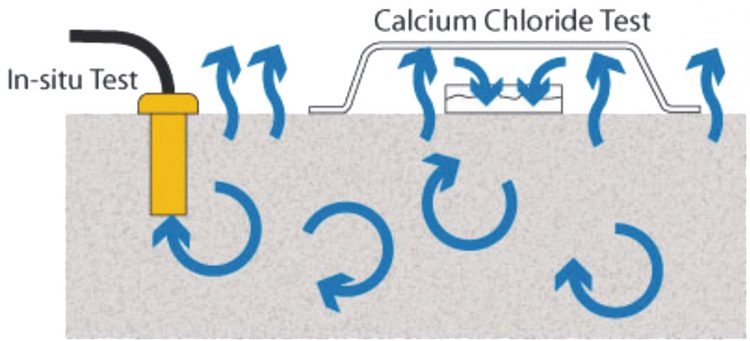

Obě metody jsou určeny pro použití in-situ. V případě první metody se jedná pouze o velmi rámcové kvalitativní stanovení obsahu vlhkosti v podkladní vrstvě, a to tak, že na zkušební místo se fixuje polyetylenová fólie v tloušťce cca 0,1 mm o rozměrech 18×18 in. (457×457 mm) a po krajích se k podkladu připevní 50 mm širokou samolepicí páskou. Nejdříve po 16 hodinách se fólie odstraní a konstatuje se, zda na rubové straně je přítomna či nepřítomna zkondenzovaná vlhkost.

Druhá metodika se již svou koncepcí výrazně přibližuje postupům popisovaným v předchozích ČSN, resp. ČSN EN. Její princip spočívá v předúpravě náhodně vybraného zkušebního místa přebroušením nebo odstraněním stávajících vrstev nátěru či stěrky z betonového podkladu. Zkušební místo má definovanou plochu 500×500 mm. Před vlastním započetím zkoušky je nutné ponechat připravené zkušební místo minimálně 24 hodin exponované standardní teplotě a vlhkosti předpokládané při normálním používání dané podlahy. Pokud tuto podmínku nelze splnit, norma definuje standardní teplotu 24 °C ±5,5 °C při relativní vlhkosti 50 % ±10 %, která má být nastavena po dobu 48 hodin kondicionování zkušebního místa a dále i pro průběh vlastního zkoušení. Normou jsou vyžadována tři zkušební místa pro plochy do 100 m² a dále jedno další zkušební místo za každých 100 m² navíc.

Druhá metodika se již svou koncepcí výrazně přibližuje postupům popisovaným v předchozích ČSN, resp. ČSN EN. Její princip spočívá v předúpravě náhodně vybraného zkušebního místa přebroušením nebo odstraněním stávajících vrstev nátěru či stěrky z betonového podkladu. Zkušební místo má definovanou plochu 500×500 mm. Před vlastním započetím zkoušky je nutné ponechat připravené zkušební místo minimálně 24 hodin exponované standardní teplotě a vlhkosti předpokládané při normálním používání dané podlahy. Pokud tuto podmínku nelze splnit, norma definuje standardní teplotu 24 °C ±5,5 °C při relativní vlhkosti 50 % ±10 %, která má být nastavena po dobu 48 hodin kondicionování zkušebního místa a dále i pro průběh vlastního zkoušení. Normou jsou vyžadována tři zkušební místa pro plochy do 100 m² a dále jedno další zkušební místo za každých 100 m² navíc.

Na připravené a kondicionované zkušební místo se pak umístí vzorek chloridu vápenatého na normou definované plastové misce se známou hmotností a překryje se průhlednou plastovou schránkou o ploše 460 cm² ±46 cm². Její okraje se k podkladu fixují olepením samolepicí páskou šířky 50 mm. Po 60 až 72 hodinách se pak kryt odstraní a vzorek s chloridem vápenatým zváží s přesností na 0,1 g. V případě soustavy SI se standardně vyjadřují tyto údaje v gramech, případně μg/m².

Velmi podstatné je, že k uvedené metodice existují i empiricky stanovená kritéria. Ta uvádí norma ASTM F710-11 Standard Practice for Preparing Concrete Floors to Receive Resilient Flooring v tabulce 1, kde se požaduje, aby hodnota odparu nepřevýšila 3 lb/1000 ft², resp. 14,65 g/m² za 24 hodin.

Oba uvedené zkušební postupy umožňují tedy posoudit dynamický transport vlhkosti z podkladních vrstev a posoudit tak rizika vzniku defektů povrchových úprav, nikoliv pouze na základě „statického“ měření vlhkosti tenké povrchové vrstvy.

Závěry

Řadu závažných problémů povrchových úprav způsobuje vlhkost uzavřená v podkladu, a to zejména při rychlém postupu výstavby či v nepříznivých exteriérových klimatických podmínkách. Příklady vznikajících defektů jsou uvedeny výše na fotografiích. Defekty ve formě boulí a puchýřů vznikají v důsledku působení osmotických a kapilárních tlaků a jsou důsledkem uzavřené vlhkosti v podkladu. Stávající postupy měření vlhkosti jsou v tomto směru neúčinné a podstatu problematiky nepostihují.

Z uvedených skutečností je zcela zřejmé, že je nezbytné do tuzemské stavební praxe zavést postupy popisované v citovaných amerických normách, zejména ASTM F1869-11. Aplikace těchto zkušebních postupů umožní zhotovitelům, ale i investorům vyhnout se často fatálnímu dodatečnému selhání povrchových úprav.

JIŘÍ DOHNÁLEK, PAVEL DOHNÁLEK

foto archiv autorů

Literatura:

1) BALÍK M. a kolektiv: Odvlhčování staveb, Grada, 2008.

Doc. Ing. Jiří Dohnálek, CSc., (*1948)

pracoval od roku 1972 do roku 2009 v Kloknerově ústavu ČVUT a v současnosti vede v expertní laboratoř Betonconsult, která se zaměřuje na vady a poruchy staveb. Je autorizovaným inženýrem a soudním znalcem v oboru zděných, betonových a železobetonových konstrukcí.

Ing. Pavel Dohnálek, Ph.D., (*1980)

vystudoval magisterské studium na Massachusetts Institute of Technology, obor materiálové inženýrství. Postgraduální studium absolvoval na VUT v Brně na Fakultě stavební, ústav ÚTHD, obor stavebně materiálové inženýrství. Je autorizovaným inženýrem pro zkoušení a diagnostiku staveb. Zabývá diagnostikou zejména betonových konstrukcí a návrhem sanačních opatření. V současné době působí ve firmě Betosan, s. r. o.