V rámci výzkumu vznikl na Fakultě architektury a městského plánování Univerzity ve Stuttgartu unikátní pavilon z EDFE membrány vyztužené uhlíkovými vlákny. Na návrhu a realizaci se podílely výzkumníci z Institutu počítačového designu (ICD) pod vedením prof. Achima Mengese a Institutu stavebních konstrukcí (ITKE) pod vedením prof. Dr.-Ing. Jana Knipperse. Pavilon testuje možnosti nových stavebních i výrobních technologií a návrhových postupů. Kopule pavilonu vznikla pomocí postupného zpevňování „bubliny“ z EDFE roboticky nanášenými uhlíkovými vlákny. Výsledná lehká kompozitní skořepina je zajímavá jak architektonicky, tak stavebně, protože maximálně efektivně využívá možností použitých materiálů.

Oba instituty podobné experimentální stavby vytvářejí každoročně a prakticky zkoumají možnosti a potenciál počítačového navrhování konstrukcí ve spojení s robotikou. Pavilon, který vznikl ve školním roce 2014/2015, je výsledkem půldruhého roku vývoje a spolupráce architektů, programátorů, konstruktérů i přírodovědců.

Design je založen na výzkumu biologických „stavebních“ procesů. Tyto principy se pak odrazily nejen v architektonickém konceptu, ale byly použity jako regulérní stavební technologie pro vytvoření lehké konstrukce vyztužené uhlíkovými vlákny. Jde o velmi výhodné řešení. Konstrukce nevyžaduje bednění ani lešení a lze ji snadno přizpůsobit různým požadavkům na tvar. Materiál je velmi efektivně využit, neplýtvá se jím a prakticky bez odpadu vzniká funkční stavba.

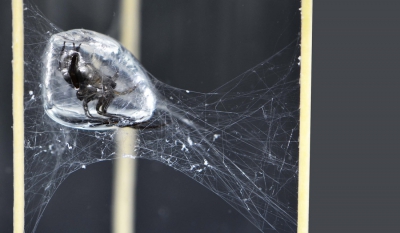

Inspirací celého projektu byl pavouk vodouch stříbřitý (Argyroneta aquatica). Vodouch je jediný pavouk, který žije pod vodou. Na rostlinách pod hladinou si buduje hnízdo – vzduchový zvon –, a to tak, že nejprve utká horizontání plachetku a pod ni si nanosí bubliny vzduchu, které zachytává pomocí chloupků na svém těle. Bubliny vyklenou plachetku a pavouk pak své hnízdo ještě vyztuží dalšími vlákny. Vznikne tak stabilní konstrukce, dobře odolávající mechanickému zatížení, kterým na ni mohou působit například vodní proudy.

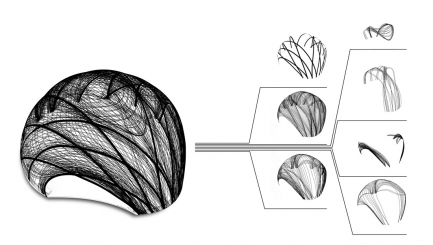

To, jak vodouch při budování svého hnízda postupuje a jak přidává jednotlivá vlákna, bylo analyzováno a obdobný postup byl využit pro stavbu stuttgartského pavilonu. „Bublina“ byla vytvořena z nafouknuté EDFE membrány a pro nanášení uhlíkových vláken byl vyvinut speciální průmyslový robot. Tvar bubliny byl zpočátku dán přetlakem a jednotlivé výztužné provazce byly postupně přidávány zevnitř, až postupným zpevňováním vznikla samonosná konstrukce. Karbonová vlákna jsou umístěna pouze do vybraných míst konstrukce, kde jsou potřebná k zajištění jejího tvaru. Z vláken a EDFE membrány se stává kompozitní konstrukce, kde oba tyto prvky spolupůsobí. Z membrány je tak funkčně integrovaná obálka objektu.

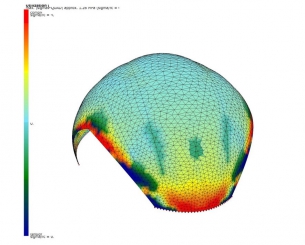

Na začátku projektování bylo třeba stanovit geometrický tvar skořepiny a umístění hlavních provazců uhlíkových vláken. To bylo provedeno pomocí počítačového modelování, které už při návrhu muselo počítat s omezeními při výrobě objektu. Při „stavbě“ pak počítačový program naviguje rameno robota, které umísťuje jednotlivá karbonová vlákna na příslušná místa. Zároveň se působení právě umístěného vlákna okamžitě zahrnuje do výpočtu pro další postup vyztužování a proces je tak velmi flexibilní.

Zásadním krokem bylo vytvoření robota, který by dokázal s takovouto navigací vlákno instalovat na fólii – „bublinu“ – s proměnlivou a zpočátku nízkou tuhostí a s výraznými deformacemi v průběhu „stavby“. Na rameno robota bylo proto instalováno čidlo, které průběžně zaznamenávalo pozici a kontaktní sílu a hodnoty byly v reálném čase započítávány do řídícího programu. Tento vývoj řízení výrobního procesu vysoce responsivního na fyzické vlastnosti budovaného prvku se jistě uplatní i v jiných oborech využívajících robotiky.

Stavba stuttgartského pavilonu si vynutila vývoj prototypu robota, který by zvládl osazování uhlíkového vlákna při okamžitém zohlednění naměřených parametrů konstrukce. Technické inovace v tomto případě byly součástí projektování objektu. Stejně tak bylo nutné vyřešit otázku nejvhodnějšího materiálu. ETFE fólie se ukázala jako dobrá volby pro nafukovací plášť. Jedná se o materiál, který se už poměrně často používá v praxi a jeho mechanické vlastnosti pomáhají minimalizovat deformace při instalaci uhlíkové výztuže. Fakt, že fólie slouží jako svého druhu ztracené bednění a zároveň jako vnější plášť, přináší úspory materiálu – celé jedné vrstvy konstrukce a ušetří práci s její instalací.

Pevné spoje mezi uhlíkovými vlákny a ETFE fólií zajistilo kompozitní lepidlo. Celkem bylo použito 45 km uhlíkových prozvazců, každá z devíti etap – průchodů robotického ramene – měla 5 km. Postup lepení byl průměrně 0,6 m/min. Dráhy jednotlivých etap byly velmi podobné a postupně konstrukci zpevňovaly. Dráha mohla být přizpůsobena tak, aby co bylo co nejefektivněji vyrováváno napětí v konstrukci.

Pavilon zakrývá plochu zhruba 40 m² a jeho vnitřní prostor činí asi 130 m³. Rozpětí je 7,5 m a výška 4,1 m. Celková hmotnost konstrukce je pouhých 260 kg, tedy asi 6,5 kg/m². Stavba byla dokončena v červnu letošního roku. Pavilon slouží jako ukázka pokročilých výpočetních metod navrhování, modelování a výrobních postupů a také představuje potenciál, který přináší spolupráce různých technických oborů. Je také ukázkou možností uplatnění uhlíkových vláken v architektuře.

ONDŘEJ MIKA

s využitím podkladů Univerzity Stuttgart

obr. a foto ICD/ITKE, Universität Stuttgart

Literatura:

1) http://icd.uni-stuttgart.de/?tag=RP14.