Polybet je materiál, který jako pojivo účelně využívá odpadní plastové materiály. Technologie zpracování dodává výslednému kompozitu zajímavé technické vlastnosti, zejména minimální nasákavost. Technologie byla vyvinuta firmou Via Alta, a. s., společně s vědci z Latvijas Universitāte (Riga, Lotyšsko) a ČVUT Praha. Další vývoj technologie je podporován Technologickou agenturou ČR. V laboratořích Vysokého učení technického v Brně se v současnosti zpracovává detailní charakteristika materiálu.

Existují projekty, které se zabývají využitím odpadních plastů jako inertních plniv pojených hydraulickými pojivy nebo jako rozptýlené výztuže; využití těchto recyklátů jako pojiva je novinkou. V ČR byly obdobné technologie testovány pro výrobu střešních tašek, avšak pouze principiálně – byla používána vybraná plniva a čištěný, jednopruhový termoplastický odpad, a to se ukázalo jako ekonomicky nevýhodné. Technologie výroby Polybetu umožňuje zpracování mnohem širší škály recyklátů a umí se vypořádat i s jejich mírným znečištěním. V srpnu letošního roku se podařilo uvést do provozu novou linku na výrobu stavebních prvků z tohoto kompozitu a zahájit výrobu.

Účelně zpracování vícedruhového nevyčištěného odpadu bylo dosud téměř nemožné a nová technologická linka pro výrobu stavebních dílců z odpadních termoplastů a vhodných plniv tak znamená velký krok v oblasti ekologické likvidace odpadů.

Jako pojivo je možné použít známé odpadní termoplasty, například polyethylentereftalát, polyethylen, polypropylen, polyamid, polyoxymethylen a další. Technologie je snadno přizpůsobitelná různé teplotě tání jednotlivých termoplastů. Při výrobě lze využít různá inertní plniva, například drcené sklo, drcený stavební odpad nebo kamenivo frakce 0–4 mm. Využít lze i jinak těžko zpracovatelné kalené sklo s vrstvami z vyřazených solárních panelů. Povaha termoplastického materiálu umožňuje dokonalé využití stavebních recyklátů, kdy polymerní matrice dokáže strukturu uzavřít vůči vodě. Kompozit lze bez omezení probarvovat pomocí anorganických pigmentů.

Jako výchozí surovina se využívá hrubě tříděný odpadní plast – celé nevymývané netříděné PET lahve, celé plastové obaly a další druhy plastového odpadu. Lehké znečištění příměsemi (do 15 %) není pro technologii problémem. Po nadrcení na frakci cca 0–12 mm se míchá s plnivem (písek, kamenivo, drcené sklo apod.), které je vysušeno a zahříváno na teplotu cca 300 °C. Míchání probíhá v hlavním ohřívacím a míchacím reaktoru za přesně stanovené teploty podle typu plastu tak, aby nedošlo k narušení polymerních řetězců. Z komponentů vznikne homogenní, ale stále sypká směs. Ta postupuje do šnekového dopravníku, kde je dohřívána na přesnou teplotu tání a stává se tekutou, a následně je vpravena do jednotlivých lisovacích forem, v nichž je hydraulicky lisována silou 50 t na požadovaný tvar a ochlazena.

Chlazení roztaveného polymeru patří k nejsložitějším procesům výroby. V polymerním průmyslu obyčejně nedochází k plnění polymeru takto rozměrnými frakcemi (většinou se plasty plní materiály, které mají zrnitost v řádu mikronů). Dalším problémem je velké množství materiálu, které je nutné pro výrobu stavebních prefabrikátů, kdy při pomalém procesu chlazení dochází k objemovým změnám výrobku vzhledem ke stále odcházející tepelné energii z jeho roztaveného středu – dochází k vydutí nebo vypuknutí. Naopak při velmi rychlém procesu chlazení dochází k degradaci polymeru a tím ke zhoršení užitných vlastností výrobků. Optimalizovaný proces chlazení je tedy jedním z klíčových kroků v celém výrobním řetězci.

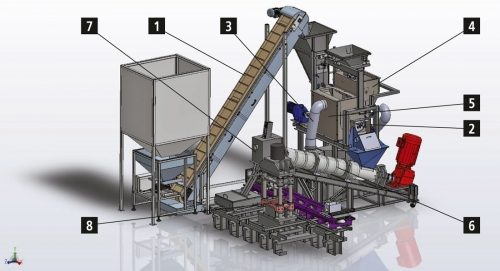

Postup výroby lze popsat následujícími kroky:

1. Drcení odpadních termoplastů na frakci 2–10 mm a jejich doprava do vážené násypky pojiv;

2. Doprava plniv pomocí šnekového dopravníku do vážené násypky plniv;

3. Otevření násypky plniv a jejich přesun do sušárny, kde dochází k jejich vysušení a ohřátí na požadovanou teplotu;

4. Přesun ohřátého plniva ze sušárny do míchačky;

5. Otevření násypky pojiv a jejich přesun do míchačky;

6. Homogenizace pojiv a plniv – termoplastické plnivo je roztaveno předáním tepla od horkého plniva;

7. Dávkování plastbetonové směsi do zavážecího zařízení pomocí vytápěného šnekového dopravníku;

8. Naplnění lisovací formy pomocí zavážecího zařízení;

9. Lisování stavebního dílce;

10. Dochlazování výrobku na válečkové dráze;

11. Paletizace výrobků.

Počet lisovacích zařízení umožňuje velkou flexibilitu a kustomizaci výroby – lze vyrábět až šest různých dílců zároveň. V základním modelu je nastavena výroba na plošnou dlažbu s rozměry 300x300x35 mm. Linka má kapacitu na zpracování 400 t plastového odpadu za rok.

Užitné vlastnosti kompozitu na bázi odpadních termoplastů

Nasákavost

Klíčovou vlastností kompozitu je jeho nulová nasákavost, která činí materiál odolným vůči působení vody, mrazu a chemických rozmrazovacích látek. Tímto materiál získává výhodu oproti konvenčně využívaným hydraulickým pojivům, která jsou nasákavá, a působení vody, mrazu a chemických rozmrazovacích látek způsobuje jejich degradaci.

Pružnost a hmotnost

Ve srovnání s betonem má Polybet také vyšší pružnost. Další výhodou je nízká objemová hmotnost oproti standardním betonům – při optimalizaci receptury lze dosáhnout hodnot okolo 1600 kg/m³. Povaha materiálu také umožňuje použití ocelové výztuže ve formě drátků nebo klasických prutů. Materiál sice nemá zásadité pH jako beton, ale odolává působení vody a chloridů, a tím zajišťuje ochranu ocelové výztuže vůči korozi. Kompozit je možné využít pro různé stavební aplikace, nejširší uplatnění však nachází v prefabrikaci drobných stavebních dílců – plošná dlažba, zámková dlažba, obrubníky, obklady, žlaby, skruže a další. Materiál je zdravotně nezávadný a z tohoto hlediska nic nebrání ani jeho využití v interiérech.

V tabulkách jsou popsány užitné vlastnosti plošné dlažby s rozměry 300x300x35 mm vyrobené z pojiva na bázi odpadních termoplastů (směs PET a PE) a kopaného kameniva frakce 0–4 mm.

Mrazuvzdornost

Vzhledem k výsledkům nasákavosti, uvedeným v tabulce, není nutné provádět stanovení mrazuvzdornosti. Z postupu u zkoušky mrazuvzdornosti, uvedeného v ČSN EN 14617-5 vyplývá, že podstatou zkoušky je cyklické zmrazování a rozmrazování vzorků nasáklých vodou. U vzorků s pojivem na bázi odpadních termoplastů bylo prokázáno, že nejsou nasákavé.

Životnost

Pokud je materiál při výrobě správně stabilizován vůči UV záření, je životnost oproti konvenčním betonovým materiálům zhruba dvojnásobná.

Další vývoj materiálu

Nyní probíhají ověřování vlastností materiálu na plošné dlažbě. Další testy budou zahrnovat mj. také zkoušky reakce na oheň.

V současnosti se při vývoji zaměřujeme na drobné prefabrikáty a jejich testování. Podle dosavadních zkušeností závisí možnosti plošných rozměrů prvku na jeho tloušťce, což je dáno procesem chlazení. Ověřili jsme, že je možné vyrobit například dlaždici s rozměry 600x600x35 mm, ale i 1000x1000x10 mm. Do budoucna plánujeme například výrobu skruží, kde dokážeme maximálně využít nulovou nasákavost materiálu a jeho nižší objemovou hmotnost.

Vzhledem k využití převážně odpadních materiálů při výrobě lze Polybet a prvky z něho vyrobit levněji než při využití klasického betonu, což by mohlo výrazně napomoci jeho dalšímu vývoji a zavedení do praxe.

Tabulka 1: Zkoušky pevnosti za ohybu dle ČSN EN 14617-2, dlaždice 300x300x35 mm

|

Vzorek |

Rozměry |

Lomová síla F [kN] |

Pevnost za ohybu Rft [MPa] |

||

|

a [mm] |

b [mm] |

h [mm] |

|||

|

1 |

299,05 |

300,10 |

34,45 |

12 100 |

10,2 |

|

2 |

299,50 |

299,30 |

35,25 |

13 100 |

10,6 |

|

3 |

298,95 |

299,45 |

35,90 |

13 000 |

10,1 |

|

4 |

299,30 |

300,05 |

36,40 |

13 600 |

10,3 |

|

5 |

299,85 |

299,20 |

35,70 |

13 200 |

10,4 |

|

6 |

300,20 |

299,65 |

35,80 |

13 400 |

10,5 |

|

7 |

298,90 |

299,30 |

35,10 |

12 900 |

10,5 |

|

8 |

299,20 |

299,65 |

35,35 |

12 800 |

10,3 |

|

9 |

300,25 |

299,85 |

34,80 |

12 200 |

10,1 |

|

10 |

299,15 |

298,80 |

35,40 |

13 500 |

10,8 |

|

Průměr |

10,4 |

||||

Tabulka 2: Objemová hmotnost a nasákavost dle ČSN EN 14617-1

|

Vzorek |

Hmotnost vzorku |

Nasákavost vzorku C |

Hmotnost vzorku |

Objemová hmotnost Mv |

|

1 |

317,3 |

0,03 |

152,1 |

1920 |

|

2 |

315,8 |

0 |

150,5 |

1910 |

|

3 |

319,1 |

0 |

153,8 |

1930 |

|

Průměr |

1920 |

|||

Tabulka 3: Odolnost vůči působení vody a chemických rozmrazovacích látek dle ČSN 73 1326

|

Vzorek |

Rozměry |

Hmotnost odpadu m [g] |

Plocha vzorku A [m²] |

Odpad po 50 cyklech přepočtený na 1 m² ρA50 [g/m²] |

|

|

a [mm] |

b [mm] |

||||

|

1 |

299,2 |

300,2 |

0,4 |

0,090 |

4 |

|

2 |

298,2 |

299,0 |

0,6 |

0,089 |

7 |

|

3 |

299,5 |

299,1 |

0,3 |

0,090 |

3 |

|

Průměr |

5 |

||||

JAN ČERMÁK

foto archiv firmy Via Alta, a. s.

Ing. Jan Čermák (*1989)

absolvoval Fakultu stavební na Vysokém učení technickém v Brně. Pracuje jako manažer výzkumu a vývoje ve firmě Via Alta, a. s.