Dne 21. 6. 2014 byla slavnostně otevřena unikátní lávka přes Labe v Čelákovicích, pro jejíž mostovku byl použit ultravysokohodnotný beton (UHPC) ze společnosti TBG METROSTAV. Lávka je určena pro pěší a cyklisty a v případě nutnosti pro složky záchranného systému. Lávka je unikátní nejen prvním použitím UHPC pro nosnou konstrukci v ČR, ale i největším rozpětím hlavního zavěšeného pole v ČR (156 m).

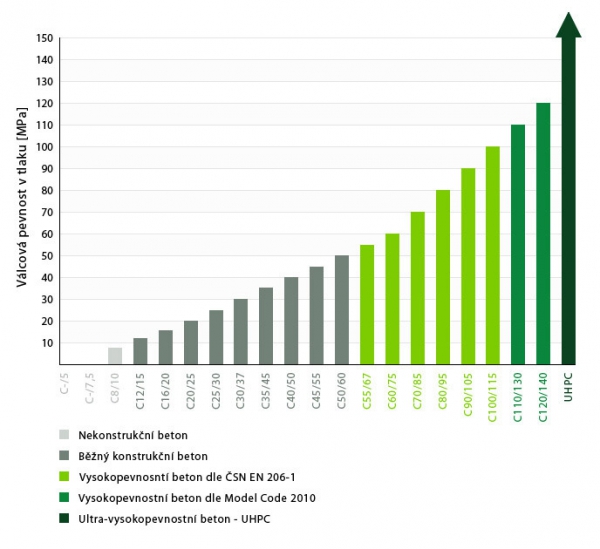

Pevnost betonu v tlaku přes 150 MPa

Ultravysokohodnotný beton (UHPC – ultra-high performance concrete) je jednou z největších výzev moderní technologie betonu po celém světě. UHPC je beton s válcovou pevností v tlaku výrazně nad normově danými třídami (vyšší než 150 MPa). Vezmeme-li v úvahu, že se průměrná pevnost v tlaku vyráběných betonů pohybuje okolo 30 MPa, jedná se o 5x vyšší pevnost v tlaku. Tento typ betonu se běžně vyztužuje rozptýlenou ocelovou výztuží pro zvýšení pevností v tahu za ohybu a omezení křehkého porušení materiálu. Pevnost v tahu za ohybu (3 body, 700mm trámec) se pohybuje v rozmezí 15–20 MPa. Při zkoušce pevnosti v tahu za ohybu, prováděné na trámečcích 160 mm dlouhých (tzn. stejná zkouška jako pro potěry) se hodnoty tahové pevnosti pohybují v rozmezí 30–40 MPa. Pro srovnání, tahová pevnost potěrů se běžně pohybuje v rozmezí 4–7 MPa.

Odhadovaná životnost betonu v extrémních podmínkách: 200 let

Zásadním parametrem betonů typu UHPC je jejich dlouhá životnost v extrémních podmínkách. V závislosti na prováděných výzkumech se trvanlivost UHPC odhaduje na 200 let v extrémním prostředí (mořská voda s mrazovými cykly). Vysoká odolnost UHPC vychází zejména z vysoké hutnosti materiálu. Při zkouškách průsaku tlakovou vodou je průsak neměřitelný (0 mm – norma vyžaduje max. 20–50 mm dle prostředí). Při prodloužených zkouškách odolnosti vůči vodě a CHRL metodou C činil odpad po 300 cyklech pouhých 10 g/m² (norma povoluje max. 1000 g/m² po 75 cyklech). Právě dlouhá životnost je hlavním důvodem pro rozšíření UHPC např. v mostním stavitelství v USA, kde bylo v roce 2013 dokončeno už přes 80 mostů za využití technologie UHPC. Kromě nosných konstrukcí je UHPC využíváno například pro spoje prefabrikátů, sanace mostovek přibetonováním, tenkostěnné členité fasádní panely atd.

Betonáž segmentů pro lávku v Čelákovicích

Vzhledem k tomu, že UHPC je velmi odlišný materiál od běžného betonu, bylo třeba provést mnoho zkoušek ukládky betonu do formy segmentu, stejně jako otestovat konstrukční detaily segmentu (protlačení desky, vyztužení kotevní oblasti atd.). Recepturu UHPC bylo potřeba připravit tak, aby byla samozhutnitelná a co nejméně viskózní, aby nedocházelo k blokování betonu během ukládky. Kvůli odbedňovacím časům bylo potřeba dosáhnout co nejrychlejších náběhů pevností při zachování dostatečně dlouhé zpracovatelnosti pro dopravu na vzdálenost 28 km a ukládku trvající 30–60 minut. Finální receptura UHPC měla zaručenou zpracovatelnost 3 hodiny a pevnosti v konstrukci dosahovaly 100 MPa po 21 hodinách od ukládky (ošetřování při 45 °C). Ve 28 dnech beton dosahoval krychelných pevností přes 160 MPa (na 100mm krychli). Forma byla plněna zároveň ze dvou autodomíchávačů bez vibrování. Jeden segment byl betonován na dva postupy. Jeden postup činil 3,8 m³ UHPC a na stavbu byl tento objem dopravován dvěma autodomíchávači z betonárny TBG METROSTAV z Prahy-Troji. Postup se opakoval každé dva dny a na stavbu bylo dodáno celkem 190 m³ betonu typu UHPC.

Výstavba lávky – největší rozpětí hlavního zavěšeného pole v ČR

Založení mostu bylo provedeno na velkoprůměrových pilotách. Na pilotách byly umístěny základové bloky, do kterých byly vetknuty pylony o celkové výšce 36 m ve tvaru písmene A. Segmenty byly z výrobny dopravovány na staveniště lodí. Krajní pole byla montována na pevné skruži, hlavní pole nad řekou letmo. Segmenty pro hlavní pole se zvedaly přímo z lodi pomocí speciálního vozíku, který se pohyboval po už hotové části mostu. Pro střed hlavního pole se použil krátký segment a zabetonovaly se uzavírací spáry pomocí čerstvého betonu. Nosná konstrukce lávky byla dokončena v prosinci 2013. Nášlapný povrch lávky byl opatřen stříkanou izolační vrstvou. Lávka byla zkolaudována a uvedena do provozu v dubnu 2014. V červnu 2014, po provedení navazujících komunikací byla lávka slavnostně otevřena.

Vývoj betonu UHPC a jeho aplikace byly cennou zkušeností pro celý tým pracovníků TBG METROSTAV, využitelnou i při běžné výrobě betonů a potěrů. Ve světě využití tohoto typu materiálu strmě stoupá nejen v mostním stavitelství, ale i v případě sanací dopravních staveb nebo v případě tenkostěnných fasádních prvků. Materiál nachází své využití nejen díky své vysoké pevnosti v tlaku a tahu, což umožňuje provádět nevyztužené tenkostěnné prvky, ale i díky své extrémní odolnosti vůči vlivům prostředí.

V článku jsou uvedeny některé výsledky z projektu MPO ČR č. FR-TI3/531.

ROBERT COUFAL

foto archiv firmy TBG Metrostav

Ing. Robert Coufal, Ph.D., (*1980)

absolvoval České vysoké učení technické v Praze, Fakultu stavební. Pracuje jako technolog ve firmě TBG METROSTAV, s. r. o., kde má na starosti výzkum a vývoj nových produktů.